Welche Mehrwerte das IML-Verfahren für medizintechnische Anwendungen gegenüber Bedrucken oder Etikettieren bietet, zeigt der Maschinenbauer anhand der Produktion von Zentrifugenröhrchen in einem 8-fach-Werkzeug und mit hochpräzisem Label-Handling.

Auf einer komplexen Fertigungszelle rund um einen elektrischen Allrounder 520 A präsentiert Arburg Loßburg, auf der K 2025, wie sich mittels In-Mould-Labelling (IML) neue Möglichkeiten in der Medizintechnik erschließen lassen. Die IML-Lösung bietet z. B. für medizintechnische Produkte wie Zentrifugenröhrchen, Autoinjektoren oder Messbecher ein Plus an Funktionalität, Designfreiheit und Recyclingfähigkeit.

IML und funktionale Labels stellen hohe Anforderungen an die Präzision von Spritzgießprozess und Automation. Die Fertigungszelle wurde mit dem gebündelten Know-how der Experten in den Bereichen Maschine (Arburg), Werkzeugtechnik (Kebo), Label (MCC), Automation (Beck) und Kameraprüfung (Intravis) realisiert. Das vorgestellte Anlagenkonzept lässt sich auf viele verschiedene medizintechnische Produkte übertragen und bei Bedarf auch kundenspezifisch ausbauen, z. B. für automatisierte nachfolgende Prozessschritte. Auf der K 2025 werden exemplarisch gebrauchsfertige Zentrifugenröhrchen mit funktionalen Labels aus PP produziert.

Beispiel Zentrifugenröhrchen: Funktionale IML-Labels können z. B. mit einer Füllskala, QR-Codes oder Thermochromie-sensitiven Elementen ergänzt werden. (Foto: Arburg)

Funktionale, individuelle und nachhaltige Labels

Als Beispiel für Funktionsintegration werden auf der K 2025 z. B. Produkte mit Füllskalen sowie mit thermochromen Aufdrucken versehen, die per Farbumschlag Temperaturprofile überwachen können. Zudem lassen sich Informationen zu Sicherheit und Gebrauch ergänzen, was z. B. für Autoinjektoren oder Inhalatoren sinnvoll ist. Weitere Mehrwerte erzielt die IML-Technologie über aufgebrachte Codes für lückenlose Rückverfolgbarkeit. IML-Produkte mit sogenannten NextCycle-Labels können mechanisch recycelt werden, ohne dass das Label Auswirkungen auf das PP-Rezyklatmaterial hat.

Während sich sensible Informationen zu Patientendaten zunächst unsichtbar aufdrucken und z. B. nur unter UV-Licht auslesen lassen, können über eine Laserstation direkt im Krankenhaus Patientennummern auf Labels aufgebracht werden, die photonisch mit Licht reagieren. Auf der Messe werden darüber hinaus verschiedene Demonstratoren und Designs vorgestellt. Interessant sind z. B. Autoinjektoren, die sich mit matter, glänzender, erhabener oder Metallic-Oberfläche hochwertig veredeln lassen.

Kompaktes Zellenmaß passt in Raster

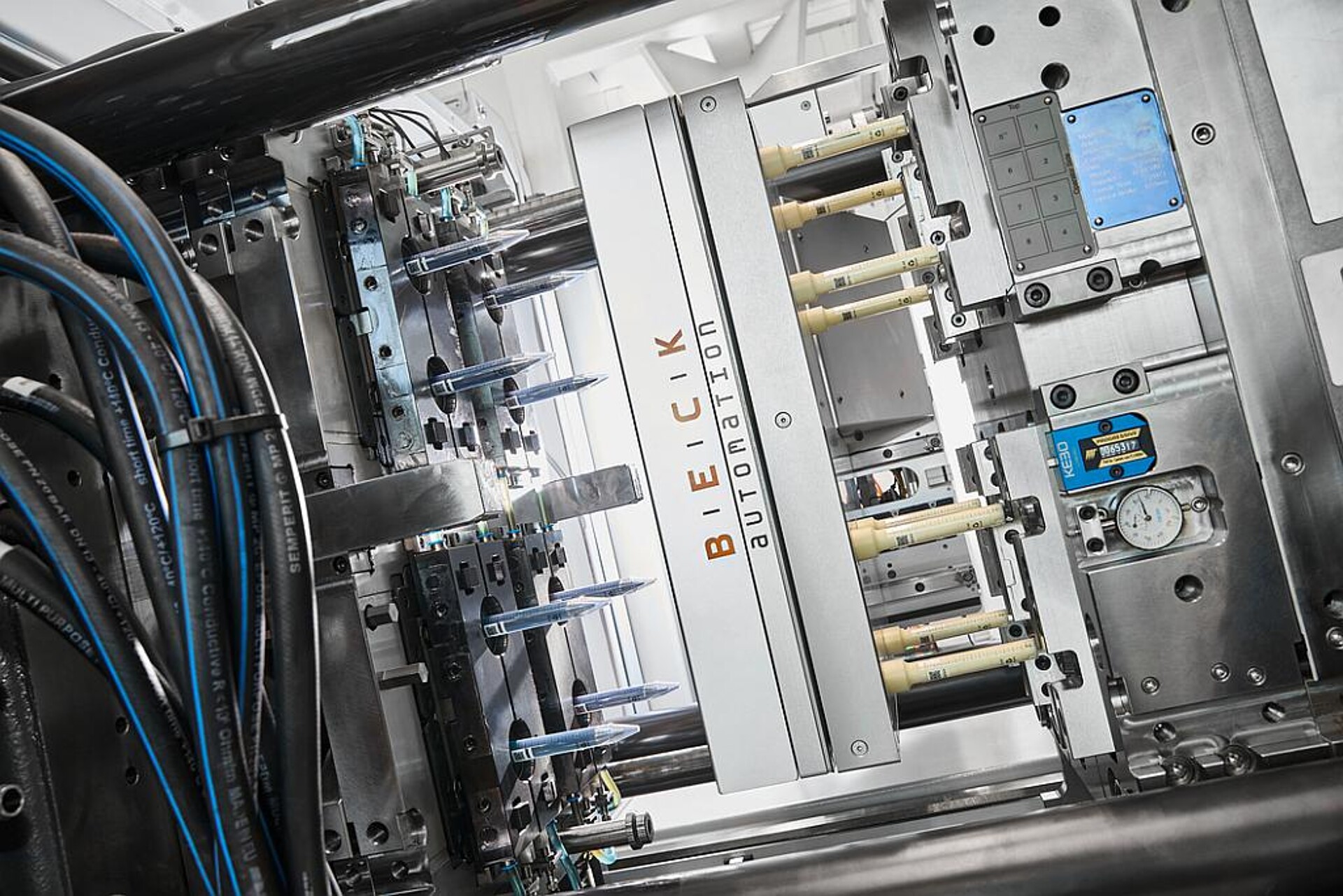

Auf der K 2025 produziert eine Fertigungszelle rund um einen elektrischen Allrounder 520 A Medizinprodukte mit dem Mehrwert funktionaler IML-Labels. (Foto: Arburg)

Das Spritzgießexponat ist eine Fertigungszelle rund um einen elektrischen Allrounder 520 A mit 1.500 kN Schließkraft in Reinraumausführung. Die Maschine in der Leistungsvariante „Ultimate“ ist für schnelle und anspruchsvolle Prozesse ausgelegt und erfüllt die Anforderungen für die Fertigung in der Reinraum-Klasse ISO 7. Ein wichtiger Aspekt ist die kompakte Aufstellfläche (Footprint) der Fertigungszelle, die in vorgegebene Produktionsraster passt.

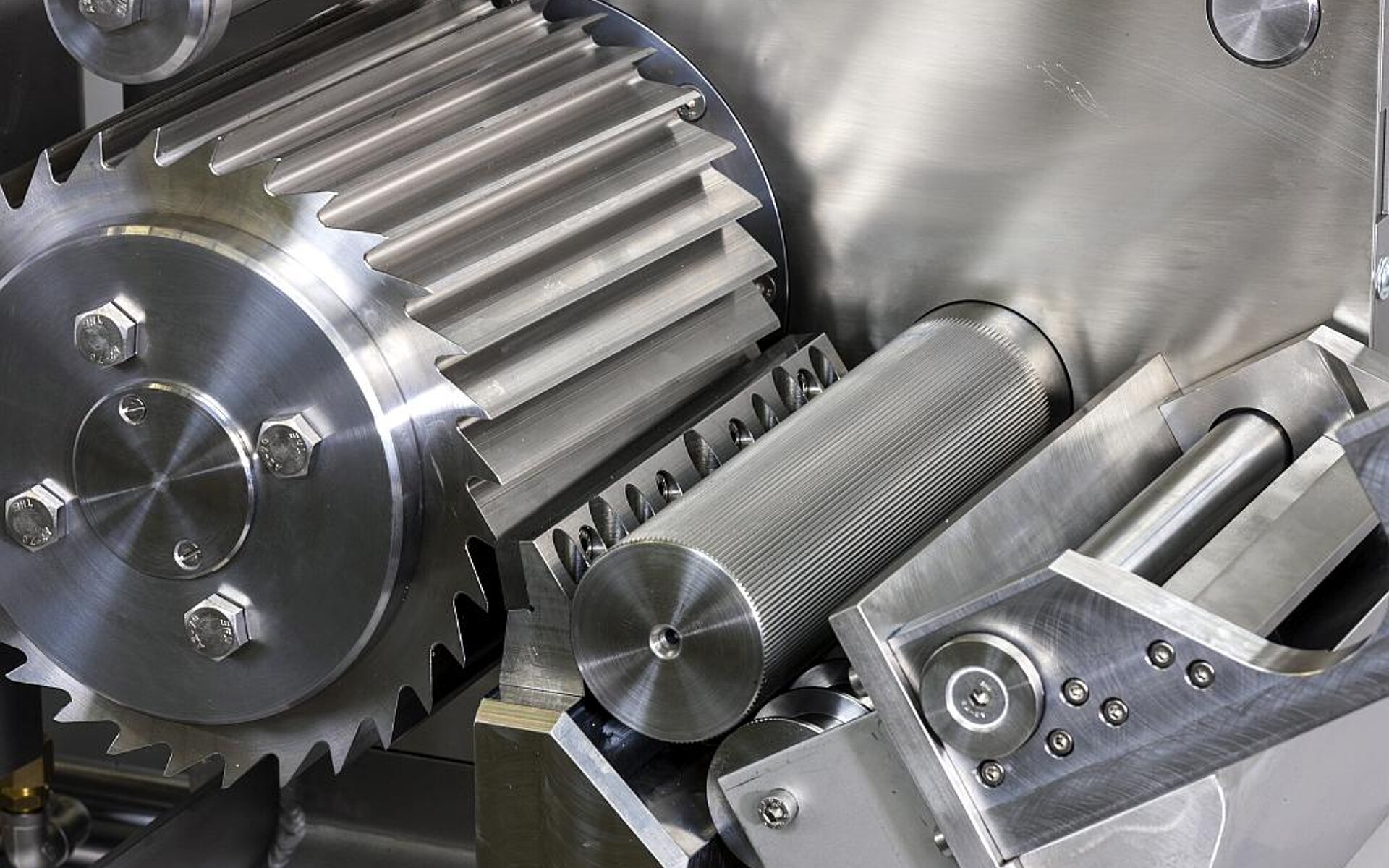

Die Zelle ist mit einem 8-fach-Werkzeug von Kebo und der Automation mit präzisem Label-Justierkopf von Beck Automation ausgerüstet. (Foto: Arburg)

Die je 15 ml fassenden Zentrifugenröhrchen werden mit einem 8-fach-Werkzeug von Kebo in rund 10 s Zykluszeit gefertigt. Eine wichtige Voraussetzung für Funktionalität ist das präzise Ausrichten und positionsgenaue Aufbringen der Labels. Dies erfolgt über eine Automation und einen Label-Justierkopf von Beck, der die Fertigungstoleranz auf wenige hundertstel Millimeter ausgleichen kann. Die optische Kontrolle übernimmt ein in die Automation integriertes Kamerasystem. Jedes Röhrchen erhält einen QR-Code und eine teilespezifische ID für 100 % Rückverfolgbarkeit.

Weil zusätzliche Arbeitsschritte zur Kennzeichnung der Produkte wie nachträgliches Bedrucken oder Bekleben entfallen, ist die Fertigung zeit- und kosteneffizient möglich – ohne zusätzliches Hygienerisiko oder Aufwand für Personal und Logistik. Zudem gibt es keine Verschmutzungen mit Flüssigfarben oder Klebstoffen. Der Ausschuss lässt sich laut Arburg um den Faktor zehn reduzieren.

Schlagwörter