Kompakt und skalierbar ist ein Konzept des österreichischen Maschinenbauers für den Diagnostics-Markt, das hohe Produktivität, schnelle Validierung und niedrige Betriebskosten prozesssicher und auf kleiner Fläche verbindet. Ein Novum ist die digital unterstützte Qualifizierung und Validierung.

Engel, Schwertberg (Österreich), zeigt auf der K 2025 eine integrierte, vollautomatisierte Produktionslösung für den Diagnostics-Markt. Das System ermöglicht eine Steigerung der Gesamteffizienz um ca. 25 % im Vergleich zu konventionellen Produktionsverfahren. In einer einzigen Zelle werden Zellkulturplatten und Deckel verifiziert valide produziert und verpackt. Herzstück ist eine vollelektrische Engel-Spritzgießmaschine e-motion 280 WP combi MW mit 2.800 kN Schließkraft.

Reinraumtaugliche Fertigung auf kleinem Raum: Vollautomatische Produktion von Zellkulturplatten und Deckeln bei 11 s Zykluszeit mit der Engel e-motion 280 combi MW. (Foto: Engel)

Das kompakte Anlagenkonzept realisiert mit der Hochleistungs-Werkzeugtechnologie Variotwinstack von Hack Formenbau das Prinzip von zwei Maschinen in einer. Das Werkzeug ist für die simultane Produktion von bis zu vier Zellkulturplatten aus Polystyrol mit 24 Wells und die zugehörigen Deckel ausgelegt. Zur Medienanbindung verfügt die e-motion über eine verschiebbare Mittelplatte. Die beiden Spritzeinheiten arbeiten parallel – nicht sequenziell – und reduzieren so die Zykluszeit auf 11 s. Die Zellkulturplatten haben ein Schussgewicht von 42,6 g, die Deckel von 13,2 g.

Hohe Präzision für die Diagnostik: Zellkulturplatte mit Deckel, gefertigt für hohe Anforderungen an Qualität, Maßhaltigkeit, Sauberkeit und Kosten. (Foto: Engel)

Die winklige Anordnung der mitfahrenden Spritzeinheit bringt die Düse näher an den Heißkanal, reduziert dessen Volumen und erhöht so die Prozesssicherheit. Durch die angusslose Anspritzung mit Nadelverschlussdüse wird der Materialeinsatz verringert, während Bindenähte und Fließlinien vollständig vermieden werden. Eine mehrstufige Entformung mit intelligenter Kühlung und Artikelausrichtung eröffnet zudem ein großes Prozessfenster. Ergänzend sorgt die integrierte Sensorik Hack moldlife sense für eine permanente Überwachung der Werkzeugmechanik, steigert die Anlagenverfügbarkeit und erkennt Störungen frühzeitig. Dieses System liefert auch zusätzlich Daten für eine digital unterstützte Prozessvalidierung.

Premiere für verkürzte Validierungszeiten

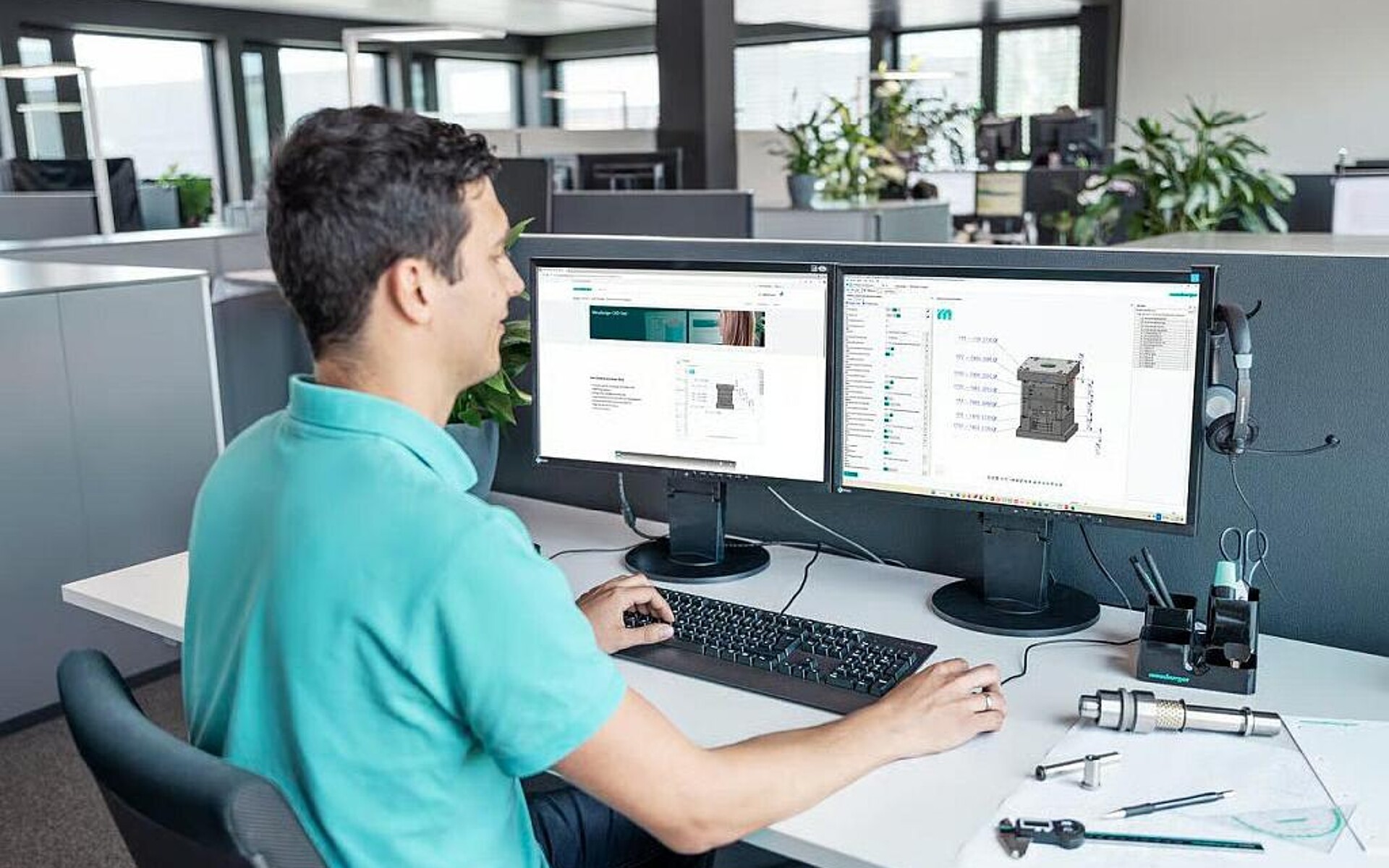

Erstmals zeigt Engel in dieser Zelle den neuen validation assistant – ein System zur digital unterstützten Qualifizierung und Validierung von Spritzgießprozessen. Entwickelt mit Hack Formenbau und Prof. Thomas Seul kombiniert das System iQ Assistenzsysteme von Engel, moldlife sense Systeme von Hack und strukturierte Softwarebausteine. Es unterstützt alle Validierungsphasen von DQ bis PQ, unterstützt zukünftige Freigabemethoden wie Parametric Release und erleichtert die Übertragung validierter Prozesse auf weitere Maschinen oder Standorte. Der Zeit- und Personalaufwand für die Validierung reduziert sich dadurch signifikant, was zu einer deutlich verkürzten Time-to-Market führt.

Die neue Anlagengeometrie erzielt eine geringere Anlagenhöhe. Durch die Gesamtkonfiguration der Produktionszelle reduziert sich der Stellplatz um 40 %. Bei den hohen Reinraumkosten in der Medizintechnik bedeutet dies eine spürbare Ersparnis.

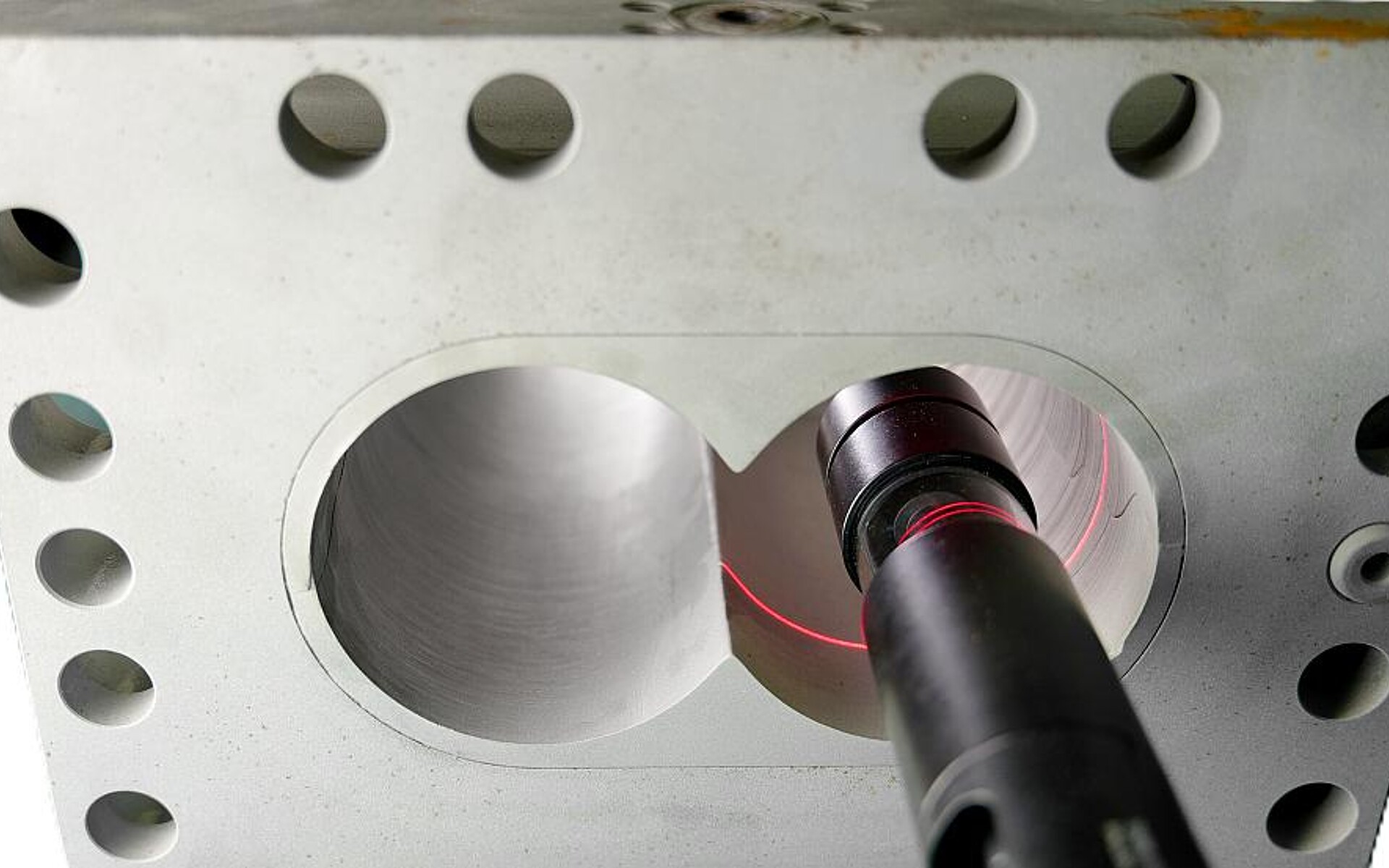

Nach dem Entformen übernimmt ein Side-Entry-Roboter von Ilsemann die Entnahme. Zwei Arme greifen die Formteile gleichzeitig aus beiden Werkzeugseiten und übergeben sie an eine Station zur Musterentnahme oder zur Laserkennzeichnung mit QR-Code. Anschließend werden die Teile automatisch zusammengeführt, gestapelt und steril eingeschweißt.

Schlagwörter