Auf der NPE Anfang Mai in Orlando will Krauss Maffei, München, seine führende Marktstellung in Nordamerika als Systemlieferant für hochwertige Spritzgießmaschinen, Automation und intelligente Industrie 4.0-Lösungen aus einer Hand untermauern. […]

Auf der NPE Anfang Mai in Orlando will Krauss Maffei, München, seine führende Marktstellung in Nordamerika als Systemlieferant für hochwertige Spritzgießmaschinen, Automation und intelligente Industrie 4.0-Lösungen aus einer Hand untermauern. So demonstriert die GX 900 mit der neuen Option Speed eine effiziente und wirtschaftliche Lösung für den Markt großer Verpackungen. Ebenfalls Premiere zur NPE feiert die FiberForm-Anlage GXW 450 in Kombination mit der Mehrkomponententechnik und bietet damit neue Potenziale für den thermoplastischen faserverstärkten Leichtbau. Weitere Highlights auf dem Krauss-Maffei-Messestand sind die vollelektrische PX 51, die mit hoher Präzision bei der LSR-Verarbeitung überzeugt, sowie die hydraulische CX 200 mit induktiver Werkzeugtemperierung.

Gemeinsam mit dem Kunden zum Erfolg

„Unter dem Motto ´Our people help shape your success´ zeigen wir auf der NPE zukunftsweisende Spritzgieß- und Automationslösungen. Mit unseren flexiblen Standardmaschinen und maßgeschneiderten Systemlösungen unterstützen wir unsere Kunden nachhaltig auf dem Weg zu mehr Effizienz und Wirtschaftlichkeit. Mit unseren Exponaten auf der NPE sprechen wir vor allem die Automobil-, Verpackungs- aber auch die Bau-, Medizin- und Elektronikindustrie an“, erklärt Paul Caprio, President der US-Tochtergesellschaft Krauss-Maffei Corporation in Florence (Kentucky/USA). Insgesamt sieben Krauss-Maffei-Spritzgießmaschinen mit Automatisierungstechnik werden live in Produktion auf dem eignen Messestand sowie auf Ständen von Partnern zu sehen sein.

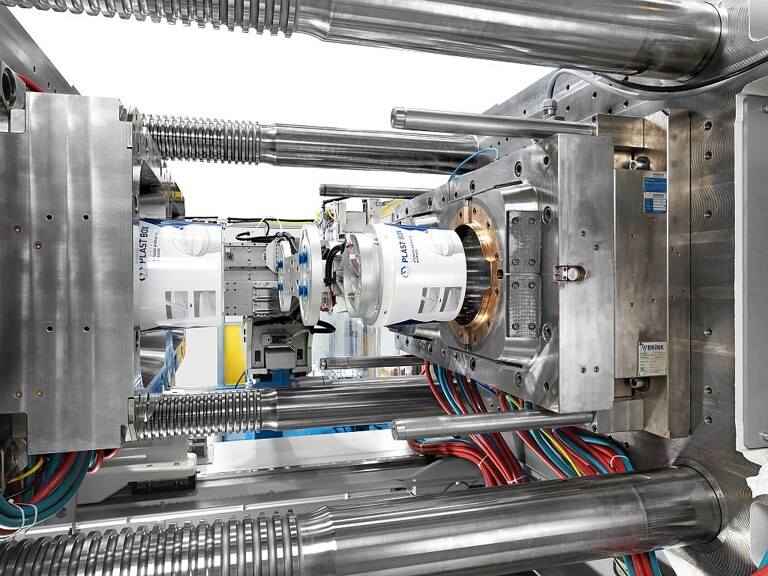

Mehr Tempo für Verpackungen mit der GX Speed

Für großvolumige Verpackungen: Spritzgießmaschinen der GX-Baureihe bieten viel Platz für große Werkzeuge und Kühlwassersysteme. (Foto: Krauss Maffei)

Dünnwandartikel für Verpackungs- und Logistiklösungen erfordern neben hohen Einspritzgeschwindigkeiten vor allem kurze Zykluszeiten. Krauss Maffei hat daher seine bewährte 2-Platten-GX-Baureihe um eine neue Speed Option erweitert. Diese bietet dem Kunden eine optionale Auswahl an unterschiedlichen Einspritzgeschwindigkeiten – abhängig von der Spritzeinheit von bis zu 700 mm/s. Die GX 900-12000 auf der NPE verfügt zudem über eine schnellere Schließengeschwindigkeit, damit verkürzt sich die Trockenlaufzeit der Maschine um bis zu 0,45 s nach Euromap. „Die GX mit der Option Speed bietet eine effiziente und zugleich wirtschaftlich attraktive Alternative zur Herstellung großer Bauteile für die Verpackungs- und Logistikbranche – ein Markt, der in den USA in den letzten Jahren kontinuierlich gewachsen ist“, so Caprio. Die Option Speed spielt vor allem ab Öffnungsweiten von 350 bis 400 mm ihre Vorteile aus. Die Kinematik entspricht damit vergleichbaren Kniehebel-Maschinen, die ebenfalls erst bei großen Öffnungshüben die maximale Beschleunigung erfahren. Erweiterte Parallelbewegungen auf der Plastifizierseite mit der elektrisch angetriebenen Plastifziereinheit (E-Plast) unterstützen die kurzen Zykluszeiten. Das PowerPack III bietet zusätzliche Geschwindigkeitsoptionen wie zum Beispiel schnellerer Schließkraftaufbau, Schneckenrückzug oder Aggregatbewegung.

Auf der NPE produziert die GX 900-12000 in einem 2-Kavitäten-Werkzeug großvolumige 20-Liter-Eimer im Inmold-Labeling-Verfahren (IML). Dank der Speed-Ausführung geschieht das in kurzen Zykluszeiten von weniger als 14 s. Die GX 900 verfügt zudem über die bewährte HPS-Barriereschnecke von Krauss Maffei (High-Performance Screw), die ein besonders schnelles Aufschmelzen und hohe Schussgewichte erlaubt. In Summe lässt sich der Durchsatz um bis zu 12 % steigern. „Die GX Speed feiert ihr Marktdebüt zur NPE. Gleichzeitig produzieren wir als einer der ersten im US-Markt einen 20-Liter-Eimer in einem 2-Kavitäten-Werkzeug mit dem IML-Verfahren“, so Caprio. Bislang wurden solch großen Eimer überwiegend bedruckt. Dank der Speed Option lassen sich diese nun auch wirtschaftlich im IML-Verfahren produzieren.

FiberForm mit Mehrkomponententechnik

Mit dem FiberForm-Verfahren hat Krauss Maffei den thermoplastischen Leichtbau auf ein neues Leistungsniveau gebracht und erfolgreich in der Großserienfertigung etabliert. Zur NPE präsentiert Krauss Maffei erstmalig eine FiberForm-Anwendung in Verbindung mit einer Wendeplattentechnik für das Mehrkomponenten-Spritzgießen auf einer GXW 450-2000/1400. „Durch diese Kombination lassen sich ganz neue optische und haptische Bauteileigenschaften von thermoplastischen Composites in einem Prozess realisieren. So verfügt die auf der NPE produzierte Mittelarmlehne dank der TPE-Komponente über eine besonders weiche und optisch ansprechende Oberfläche der Funktions- und Sichtteile. Das wiederum erhöht den Komfort und die Optik im Fahrzeuginterieur“, so Caprio. Der Einsatz des Organoblechs wiederum führt zu einer höheren Steifigkeit und Festigkeit des Bauteils. Dadurch können die Versteifungsrippen und das Bauteil selbst dünnwandiger gestaltet werden, was eine Gewichtsreduzierung mit sich bringt.

FiberForm kombiniert das Thermoformen von Organoblechen und das Spritzgießen in einem Prozess. Das Ergebnis sind leichte und zugleich mit einem hohen Festigkeitsniveau versehene faserverstärkte Kunststoffbauteile, die vor allem im Fahrzeugbau eingesetzt werden. „Unsere FiberForm-Technologie ist eindeutig die beste Lösung am Markt, wenn es um den thermoplastischen Leichtbau geht. Unsere Kunden schätzen die hohe Qualität, Zuverlässigkeit und Wirtschaftlichkeit bei der Herstellung faserverstärkter Leichtbauteile in großen Stückzahlen und schnellen Zykluszeiten“, erklärt Caprio. Intelligente Automationslösungen sowie eine dem Spritzgießprozess angepasste Aufheiztechnologie unterstützen dabei die kurzen Zykluszeiten von unter 60 s.

Hohe Präzision bei der LSR-Verarbeitung

Hohe Präzision und keine Leckagen: Die vollelektrische PX-Baureihe SilcoSet punktet bei der Verarbeitung des anspruchsvollen Werkstoffs LSR. (Foto: Krauss Maffei)

LSR ist auch in den USA auf dem Vormarsch. Vor allem die Medizintechnik und die Automobilbranche interessieren sich zunehmend für die herausragenden physikalischen und chemischen Eigenschaften des Materials. Doch das Material ist extrem niedrigviskos, insbesondere hochtransparentes Silikon, und erfordert daher eine besonders hohe Präzision beim Einspritzen. Die PX 51-55 SilcoSet, die auf der NPE spezielle Dosierkappen für die Medizintechnik produzieren wird, kombiniert daher die hydraulische Düsenanlagekraft mit einer elektrischen Einspritzeinheit. „Das Ergebnis ist eine besonders hohe Präzision. Die Verbindung Maschine zu Werkzeug ist dicht, die Produktion ist leckagefrei”, erklärt Caprio. Spezielle Schneckenabdichtungen am Schaft unterstützen diesen Prozess. Die federbelastete Rückstromsperre der Schnecke sorgt zudem für ein sichereres Schließverhalten bei der Verarbeitung des dünnflüssigen Materials.

Die PX 51-55 SilcoSet gehört zu der neuen vollelektrischen Spritzgießmaschinen-Baureihe von Krauss Maffei. „Die PX-Baureihe vereint die Vorteile einer vollelektrischen Spritzgießmaschine mit maximaler Modularität. Unsere Kunden schätzen die große Vielfalt und Flexibilität nicht nur bei der Konfiguration der passenden Maschine zum Beispiel durch eine breite Auswahl an Schließen- und Spritzenkombinationen, sondern auch bei der Produktion oder in der Nachrüstung“, so Caprio. Die PX 51-55 auf der NPE verfügt zum Beispiel über vergrößerte Platten der nächsthöheren Schließkraft, was wiederum den Einsatz eines größeren Werkzeugs bei gleicher Schließkraft von 500 kN erlaubt. Große Schließe, kleine Spritze – das bedeutet: In der Produktion wird auch nur der Platz beansprucht, der für den Fertigungsauftrag benötigt wird.

Mehr Designfreiheit dank induktiver Werkzeugtemperierung

Beeindruckende Oberflächeneffekte ohne zusätzliche Nachbearbeitung entstehen auf der NPE auf einer CX 200-750 mit der induktiven Werkzeugtemperierung in Zusammenarbeit mit dem Partner Roctool (HD plastics). „Die Gestaltungsmöglichkeiten der Technologie sind immens – egal ob Farbschattierungen, Hologramm-, Hochglanz- oder Matteffekte – alles lässt sich im One-Shot-Verfahren ohne zusätzliche Nachbearbeitung wie eine Foliendekoration oder Lackierung realisieren”, so Caprio. Auf der NPE produziert die CX 200 mit einem 16-Fach-Werkzeug 16 unterschiedliche Oberflächen und damit Designvarianten eines Kunststoffgehäuses für eine Spielekonsole.

Matt, glänzend oder mit Hologrammstruktur: Spannende Oberflächeneffekte entstehen auf der NPE mit der induktiven Werkzeugtemperierung. (Foto: Krauss Maffei)

Die CX 200 von Krauss Maffei punktet bei dieser Anwendung als wirtschaftliche und präzise 2-Plattenmaschine. Dazu zählen beispielsweise das Antriebskonzept nach moderner Technik (IE3-Typen) sowie der energieeffiziente BluePower-Servoantrieb. Ein aktives Speichermanagement komplettiert das Gesamtkonzept. Als 2-Plattenmaschine benötigt die CX-Baureihe an sich schon weniger Stellfläche als längere Drei-Platten-Modelle. Unter der Schließeinheit bietet sie Platz für Peripheriegeräte und alle Arten von Entnahmeeinrichtungen. Während der NPE entnimmt ein LRX 150 der neuen Generation die Bauteile. Im nächsten Schritt werden Bauteil und Anguss getrennt. Zuletzt erfolgt die Verbeutelung und Verpackung. Dank der platzsparenden Bauweise lässt sich das alles innerhalb der Schutzeinhausung realisieren und spart Zustellfläche.

Vernetzt mit Plastics 4.0

Industrie 4.0, Internet der Dinge oder einfach die Vernetzung von Maschinen und Produktionsprozessen: Krauss Maffei treibt diese Entwicklung unter dem Dachnamen Plastics 4.0 voran und präsentiert auf der NPE Lösungen, mit denen Kunden ihre Produktivität und Effizienz nachhaltig steigern können. „Diese vierte industrielle Revolution wird die Arbeitswelt grundsätzlich verändern. Etwa indem intelligente Maschinen sich selbst optimieren und so stabile Prozesse bewirken“, so Caprio. Dazu zählt zum Beispiel die Maschinenfunktion APC plus (Adaptive Process Control), mit der im Fertigungsprozess störende Schwankungen und Umwelteinflüsse schnell kompensiert werden können.

Ein weiteres Produkt aus dem Plastics-4.0-Portfolio ist der DataXplorer. Das System liefert einen fast mikroskopischen Blick auf den Prozess und macht es so möglich, auf unklare Fehlerbilder zu reagieren. Je nach Ausstattung der Maschine zeichnet er bis zu 500 hochaufgelöste Signalverläufe auf, visualisiert sie und stellt sie zur Auswertung bereit. Besucher auf der NPE können dies anhand der FiberForm- und der Roctool-Anwendung selbst erleben. Ein auf das Bauteil bzw. auf die Verbeutelung aufgebrachter QR-Code verschafft ihnen direkten Zugang zu den spezifischen Produktionsparametern, etwas zu den Kurven für das Aufheizen der Organobleche oder des Einspritzdrucks.