Mit einem neuen Ansatz will die KraussMaffei Reaktionstechnik, München, die Pultrusion, das Strangziehverfahren zur kontinuierlichen Herstellung hochgefüllter faserverstärkter Kunststoffbauteile, auf ein neues Leistungsniveau bringen. Im Mittelpunkt der Entwicklung steht eine […]

Mit einem neuen Ansatz will die KraussMaffei Reaktionstechnik, München, die Pultrusion, das Strangziehverfahren zur kontinuierlichen Herstellung hochgefüllter faserverstärkter Kunststoffbauteile, auf ein neues Leistungsniveau bringen. Im Mittelpunkt der Entwicklung steht eine neue wirtschaftliche Systemlösung: die iPul-Pultrusionsanlage. Erste Ergebnisse präsentiert KraussMaffei auf der JEC World in Paris vom 14. bis 16. März 2017 am Beispiel ausgewählter Anwendungen im Bereich Windkraft und Bau. Partner bei den Projekten sind die Firmen Covestro (Polyurethan), Evonik und Huntsman (beide Epoxy) sowie Thomas Technik + Innovation (Pultrusionssystem).

Die neuen Pultrusionsanlagen von KraussMaffei kombinieren in einmaliger Weise die direkte Injektion des Matrixmaterials mit dem Radius-Pultrusionsverfahren. „Die direkte Injektion des Matrixmaterials mit Hilfe einer Dosiermaschine und einer Injektionsbox bietet klare technische und wirtschaftliche Vorteile im Vergleich zu denen im Markt üblichen Wannen- oder Durchziehverfahren“, so Josef Renkl, Leiter Entwicklung Pultrusion bei KraussMaffei. Die Anlage ist kompakter, die Produktionsgeschwindigkeiten sind höher. „Bislang liegen die Geschwindigkeiten in der Regel bei 0,5 bis 1,5 m/min. Mit den neuen KraussMaffei iPul-Anlagen zielen wir auf eine deutliche Steigerung der Produktionsgeschwindigkeit auf mehr als 3m/min. Dadurch ergeben sich ganz neue Märkte für die Pultrusion. Unterstützt wird dies durch die Möglichkeit, nicht nur gerade, sondern auch gekrümmte Profile im Radius-Pultrusionsverfahren herzustellen“, so Renkl.

Ein wichtiger Bestandteil der neuen Anlage ist die eigens für das Pultrusionsverfahren optimierte Dosiertechnik. Sie injiziert das Matrixmaterial direkt und kontinuierlich in die Injektionsbox. Dadurch lassen sich Matrixsysteme mit erhöhter Reaktivität verarbeiten, welche wiederum gezielt auf die Eigenschaften des Endproduktes abgestimmt werden können. Ein weiterer Vorteil: Das derzeit gängige offene Harzbad entfällt, in welchem die Imprägnierung und Tränkung der trockenen Fasern durch den Einsatz zusätzlicher Führungsblenden stattfinden muss. Darüber hinaus unterstützt die Injektionsbox die geforderten höheren Geschwindigkeiten in der Produktion und ist deutlich flexibler und präziser. So lassen sich die Injektionspunkte produktspezifisch und individuell leicht einstellen.

Im Anschluss an die Injektionsbox gelangen die getränkten Fasern in das beheizte Werkzeug. In mehreren individuell auswählbaren Heizzonen erhält das Bauteil die gewünschte Aushärtung. Eine Profil-Zieheinheit fördert das pultrudierte Profil kontinuierlich mit konstanter Geschwindigkeit durch die Anlage, bevor dieses dann geschnitten und konfektioniert werden kann. Alle Komponenten der Anlage lassen sich hierbei zentral über eine Steuerung bedienen.

Hohe Flexibilität und weltweiter Service

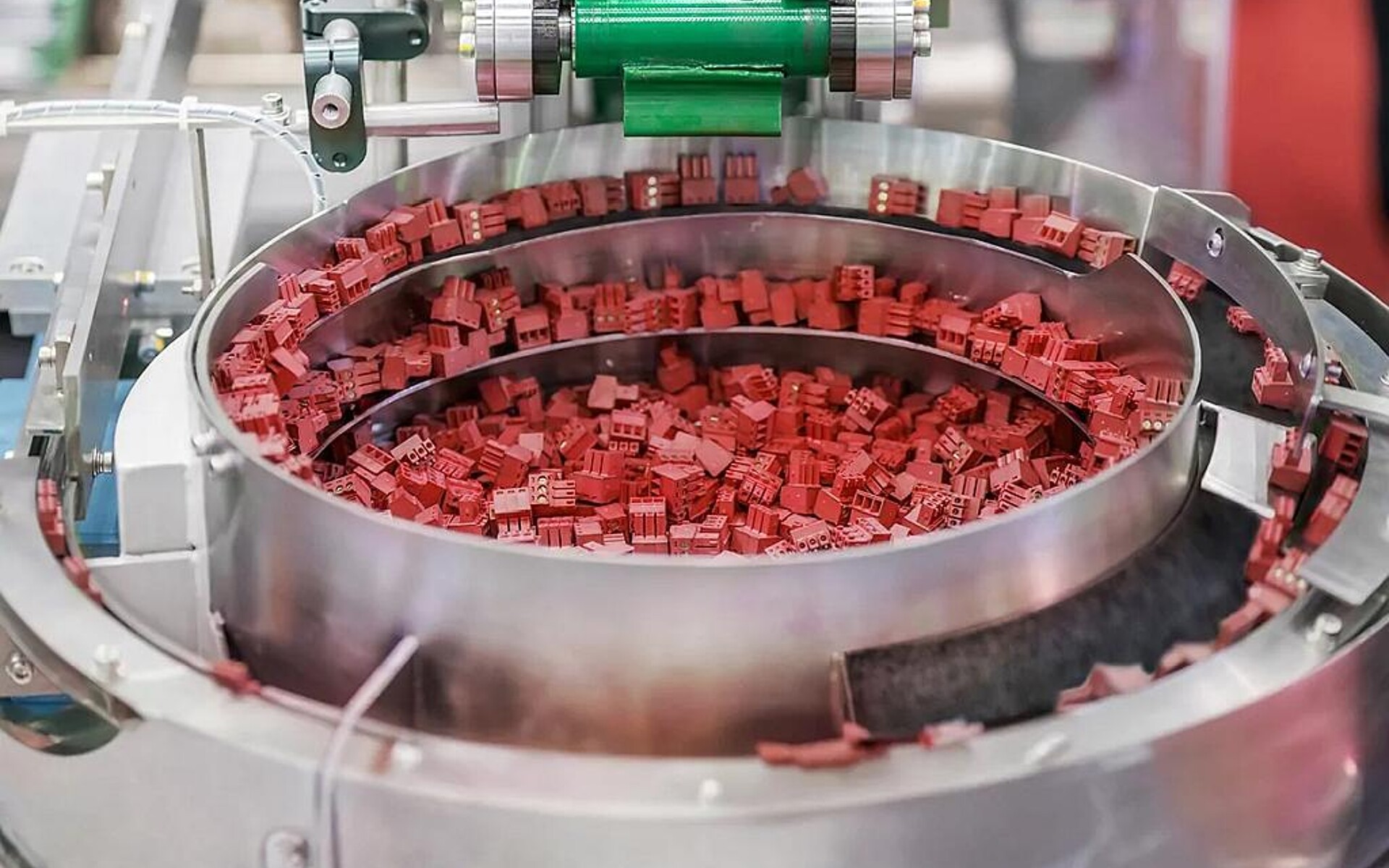

Die neue iPul-Pultrusionsanlage von KraussMaffei kombiniert die direkte Injektion des Matrixmaterials mit dem Radius-Pultrusionsverfahren. Das Ergebnis sind deutlich höhere Produktionsgeschwindigkeiten (Foto: KraussMaffei)

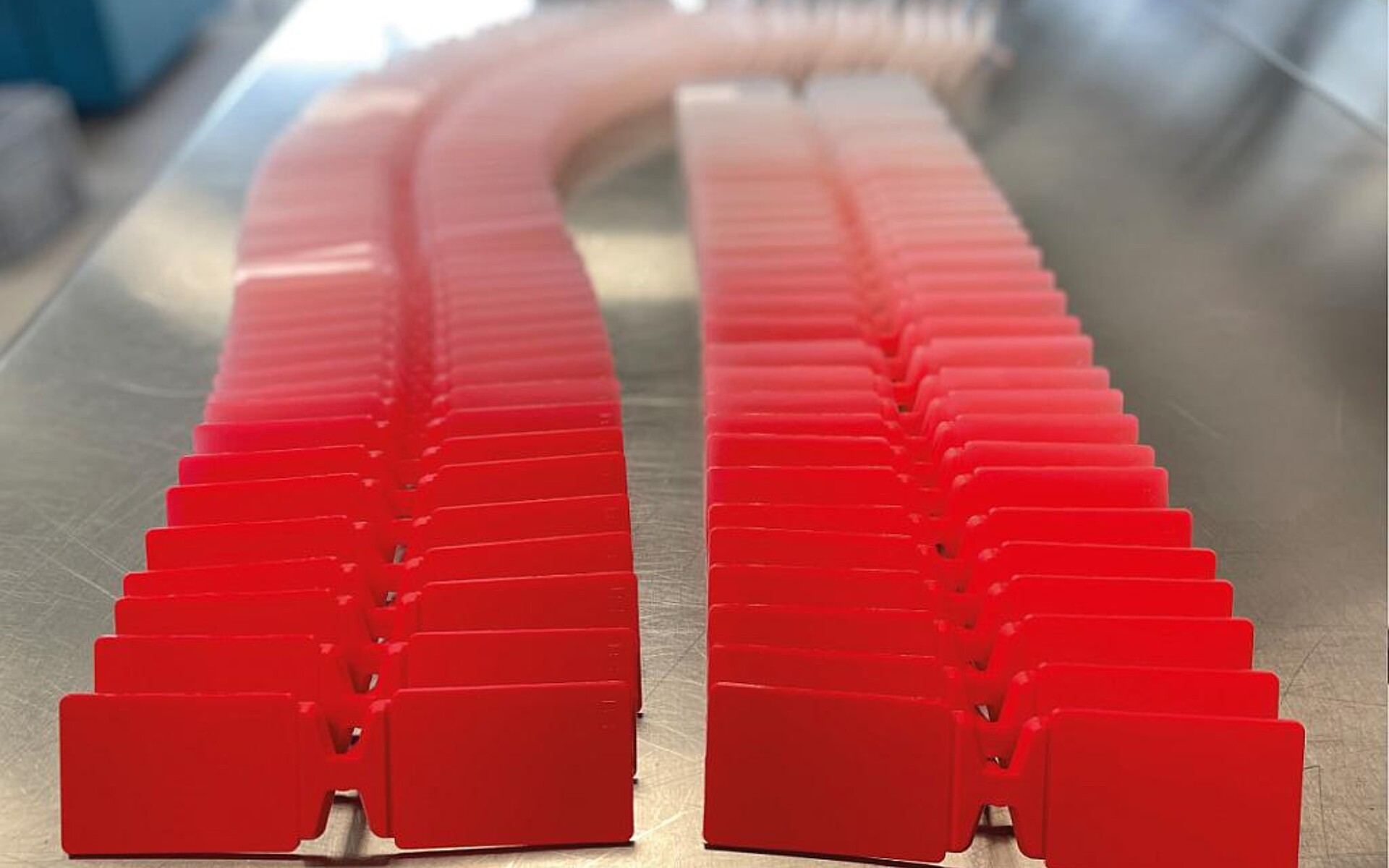

Ein weiterer Vorteil der neuen iPul-Pultrusionsanlage von KraussMaffei ist ihre Flexibilität. Sie eignet sich zur Verarbeitung unterschiedlichster Matrixmaterialien, wie Epoxid, Polyurethan oder in Zukunft auch Polyamid 6. Als Verstärkungsfasern kommen vorwiegend Fasern aus Glas, Carbon, Basalt oder Aramid zum Einsatz. Auch die direkte Einarbeitung von Additiven, wie Mineralfüllstoffen, Pigmenten oder Flammschutzmitteln, ist möglich. Mit den neuen iPul-Pultrusionsanlagen sind sowohl lineare Profile, Profile mit komplexen Querschnitten als auch 2- und 3-dimensional gekrümmte Profile im patentierten Radius-Pultrusionsverfahren herstellbar. KraussMaffei kooperiert hier intensiv mit der Thomas Technik in Bremervörde, Erfinder der Radius-Pultrusion und erfahrener Anbieter von Pultrusionssystemen, die sich perfekt mit den Dosieranlagen von KraussMaffei ergänzen.

KraussMaffei ist Marktführer in der Dosiertechnik für Faserverbundanwendungen und verfügt über jahrzehntelange Erfahrung als Systemlieferant im Bereich der Reaktionstechnik. Darüber hinaus bietet KraussMaffei ein globales Vertriebs- und Servicenetzwerk. „Im Bereich der Pultrusion wird diese Kombination weltweit einzigartig sein. Damit bieten wir unseren Kunden einen deutlichen Mehrwert“, so Renkl.

Prädestiniert für Windkraft und Bau

Hoher Faservolumengehalt und damit eine hohe Festigkeit bei geringem Gewicht charakterisieren pultrudierte Profile und prädestinieren sie damit für den Einsatz in der Bau- und Windkraftindustrie. Am Beispiel dreier ausgewählter Anwendungen und in Kooperation mit Partnern aus der Chemie demonstriert KraussMaffei die Machbarkeit und Vorteile der neuen Pultrusionsanlage. Polyurethanbasierte Profile, zum Beispiel für großflächige Fenster und gleichzeitig schmale Rahmen, sind das Thema der Zusammenarbeit mit Covestro. „Pultrudierte PUR-Profile bieten hier deutlich bessere mechanische Kennwerte als Profile aus PVC. Die Isolationseigenschaften sind hervorragend, ihre Herstellung ist kostengünstig, vor allem im Vergleich zu marktüblichen Aluminiumprofilen. Wir sehen hier einen großen Zukunftsmarkt, insbesondere in öffentlichen Gebäuden, Büros oder anderen Institutionen“, ergänzt Wolfgang Hinz, Business Development Pultrusion bei KraussMaffei.

Das zweite Anwendungsbeispiel mit Epoxy-Matrial und Glasfasern kommt ebenfalls aus dem Bereich Bauindustrie. Partner bei dem Projekt ist die Firma Evonik. Die dritte Anwendung stammt aus der Windkraft. Hierbei geht es um die Herstellung pultrudierter Verstärkungselemente für besonders großflächige Rotorblätter in Windkraftanlagen. „Zusammen mit unserem Partner Huntsman treiben wir die Entwicklung neuer Epoxy-Materialien und Pultrusions-Anlagentechnik intensiv voran“, so Hinz. Im Fokus steht dabei der großserientaugliche Einsatz neuer Epoxy-Systeme für pultrudierte carbonfaserverstärkte Bauteile, die den hohen Produktionsvolumen in der Windkraftindustrie perfekt gerecht werden.

KraussMaffei Tech Day Pultrusion

Weitere spannende Entwicklungen sowie die iPul-Pultrusionsanlage im Live-Betrieb präsentiert KraussMaffei auf dem Technologietag am 28. Juni 2017 am Standort München, zu dem Kunden und Partner eingeladen sind.

KraussMaffei auf der JEC World Paris: Pavillon 6, Stand B38