Beim Umspritzen werden zwei verschiedene Materialien mittels Spritzgießen kombiniert. Der Rundum-Dienstleister erklärt, wie es funktioniert, welche Vorteile es bietet und welche Best Practices zum Erfolg in Umspritzprojekten führen.

Zum Umspritzen wird ein Substratmaterial, das meist die Basis des Produkts bildet, in eine Spritzgießform eingelegt und mit einem zweiten Material, dem Umspritzmaterial, überzogen. Das Umspritzmaterial haftet an dem Substratmaterial und bildet eine feste und homogene Verbindung. Das Umspritzmaterial kann – je nach den Anforderungen an das Produkt – aus z. B. aus einem harten Kunststoff, thermoplastischen Elastomeren oder Flüssigsilikon bestehen.

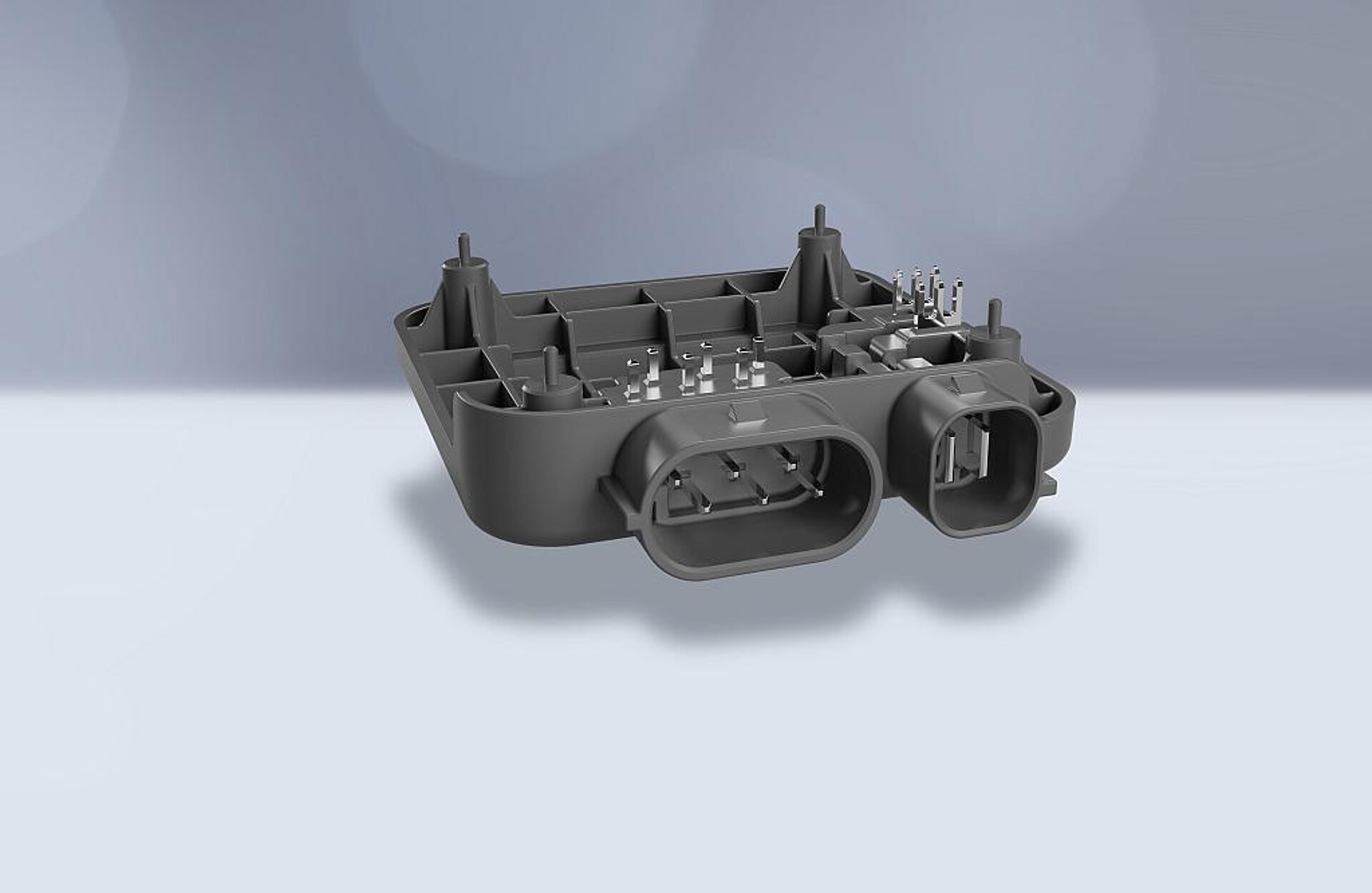

Durch Umspritzen können Produkte haltbarer, ästhetischer und funktional überlegener gemacht werden. (Foto: Barlog Plastics)

Das Umspritzen kann auf zwei verschiedene Arten durchgeführt werden: Zwei-Komponenten-Spritzgießen oder Einlegetechnik. Beim Zwei-Komponenten-Spritzgießen werden beide Materialien in einer einzigen Form in einem einzigen Zyklus verarbeitet. Dabei wird das Substratmaterial in die erste Formhälfte eingespritzt und das Umspritzmaterial in die zweite Formhälfte. Die Form wird dann geschlossen und das Umspritzmaterial wird über das Substratmaterial gespritzt. Beim Zwei-Komponenten-Spritzgießen muss das Substratmaterial aus Kunststoff bestehen.

Bei der Einlegetechnik werden beide Materialien in zwei separaten Formen und Zyklen verarbeitet. Dabei wird das Substratmaterial in einer ersten Form gespritzt und dann in eine zweite Form eingelegt, in der das Umspritzmaterial gespritzt wird. Die Einlegetechnik erlaubt es, das Substratmaterial auch aus anderen Werkstoffen als Kunststoff zu wählen, wie z. B. Metall, Glas oder Keramik. Das Verhalten der eingelegten Materialien beim Umspritzen kann mit Hilfe der Spritzgießsimulation vorhergesagt und so auch für den Herstellungsprozess in einer frühen Projektphase optimiert werden.

Vorteile durch Umspritzen

Das Umspritzen bietet zahlreiche Vorteile, die die Leistung, das Aussehen und die Kosten von Produkten verbessern können:

- Erhöhte Haltbarkeit und Festigkeit: Das Umspritzen kann die mechanischen Eigenschaften von Produkten verbessern, indem es sie widerstandsfähiger gegen Abnutzung, Korrosion, Stöße, Kratzer und Brüche macht. Das Umspritzmaterial kann auch als Schutzschicht fungieren, die das Substratmaterial vor Umwelteinflüssen schützt. Typische Anwendungsbereiche sind z. B. Schutzhüllen für elektronische Geräte oder die Umspritzung von Magneten als Korrosionsschutz.

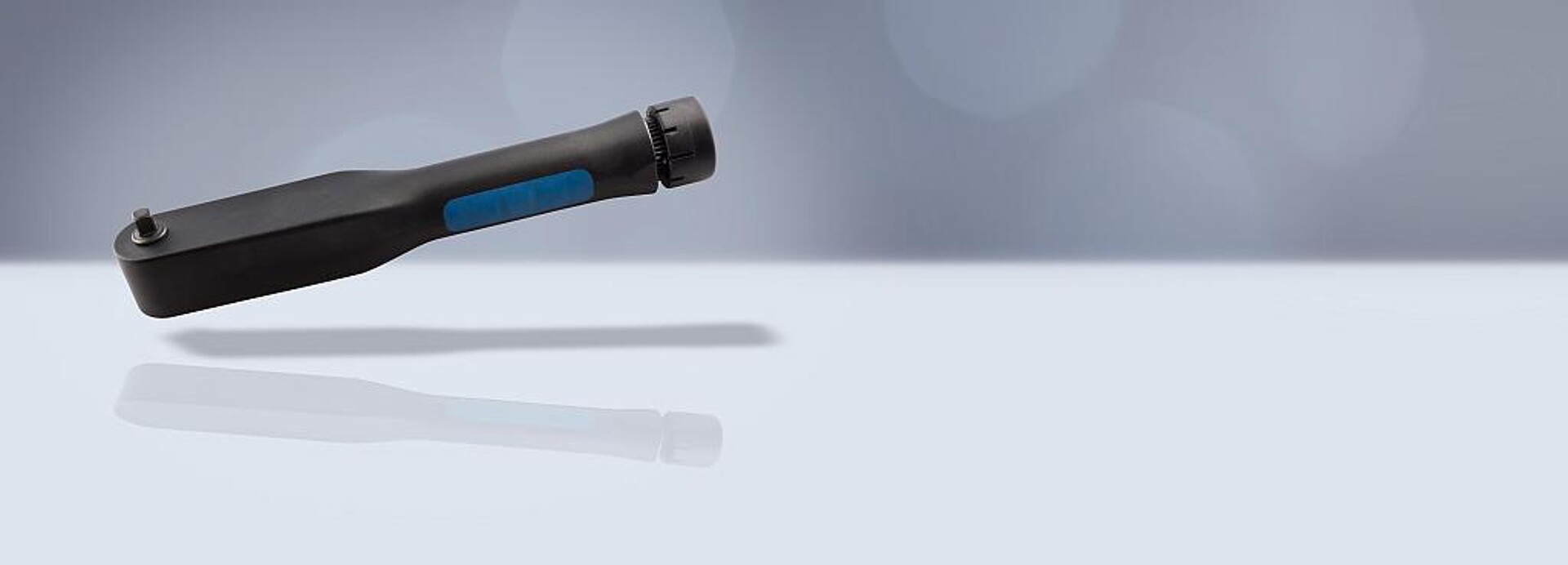

- Verbesserte Ergonomie und Griffigkeit: Das Umspritzen kann die Benutzerfreundlichkeit und den Komfort von Produkten erhöhen, indem es ihnen eine bessere Griffigkeit, Flexibilität und Haptik verleiht. Das Umspritzmaterial kann auch als Isolierung dienen, die die Temperatur und die Vibrationen des Produkts reguliert. Typische Anwendungen sind Weichkomponenten an Bohrmaschinengehäusen oder Werkzeuggriffen.

Drehmomentschlüssel mit einer Weichkomponente aus TPE Kebaflex-H/SPA zur Verbesserung der Haptik, hergestellt im 2K-Spritzgießen mit hochfestem Grivory GV. (Foto: Barlog Plastics)

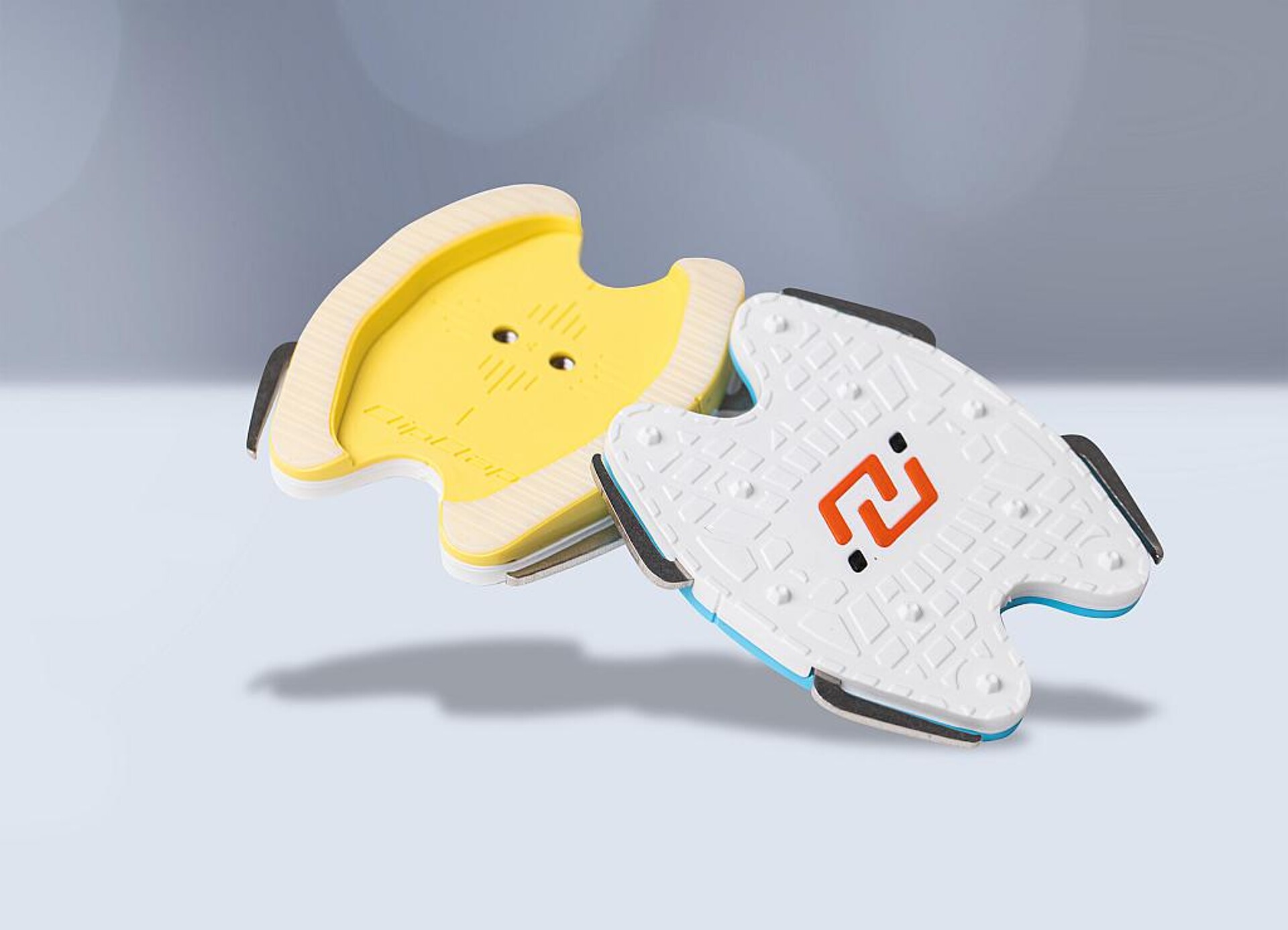

- Erweiterte Designmöglichkeiten und Farboptionen: Das Umspritzen kann die Ästhetik und die Differenzierung von Produkten steigern, indem verschiedene Formen, Texturen, Muster und Farben kombiniert werden können. Das Umspritzmaterial kann auch als Dekoration oder als Funktionselement dienen, wie z. B. Tasten, Logos oder Symbole. Typische Anwendungen sind z. B. Designelemente an Werkzeuggriffen oder Konsumgütern.

Designelemente können, wie hier beim ClipClap, auch im Umlegeverfahren bereits im Prototypenstadium in Produkte eingebracht werden. (Foto: Barlog Plastics)

- Funktionsintegration: Die Kombination mehrerer Materialien ermöglicht die Integration mehrerer Funktionen in einem Bauteil, z. B. elektrische Leitung durch metallische Einleger und elektrische Isolation durch eine Kunststoffumspritzung.

Auch für komplexe Produkte wie diesen Connector bietet Barlog Plastics umfassende Erfahrung und Simulationsmethoden zum Umspritzen von Metalleinlegern. (Foto: Barlog Plastics)

- Reduzierte Kosten und Montagezeit: Das Umspritzen kann die Kosten und die Zeit der Fertigung reduzieren, indem es ermöglicht, mehrere Komponenten in einem einzigen Produkt zu integrieren. Das Umspritzen kann auch die Anzahl der Teile, die Montage, die Nachbearbeitung und die Qualitätskontrolle reduzieren.

Best Practices beim Umspritzen

Um das Umspritzen erfolgreich anzuwenden, müssen Verarbeiter einige Best Practices befolgen, die die Qualität und die Effizienz der Umspritzprojekte sicherstellen:

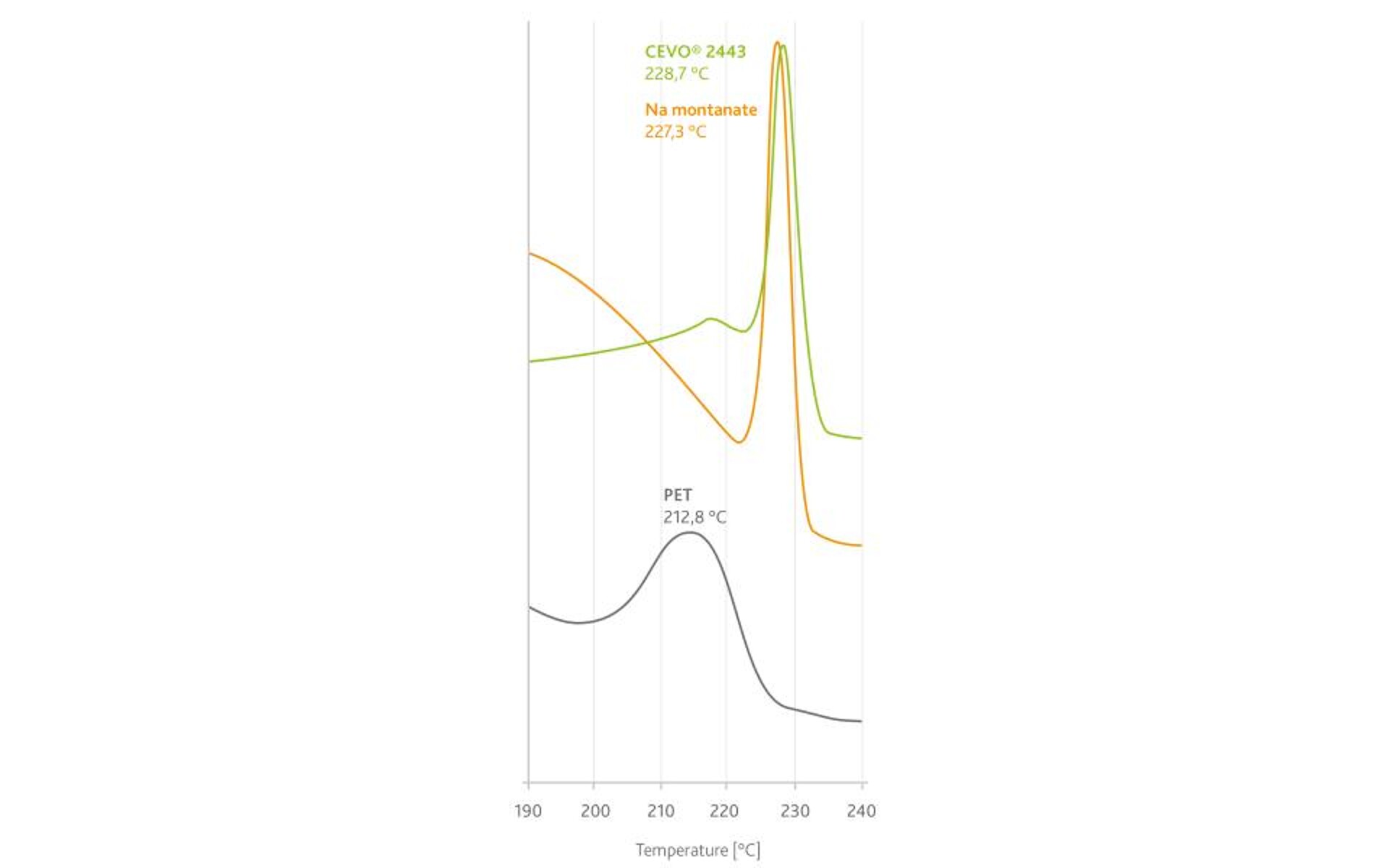

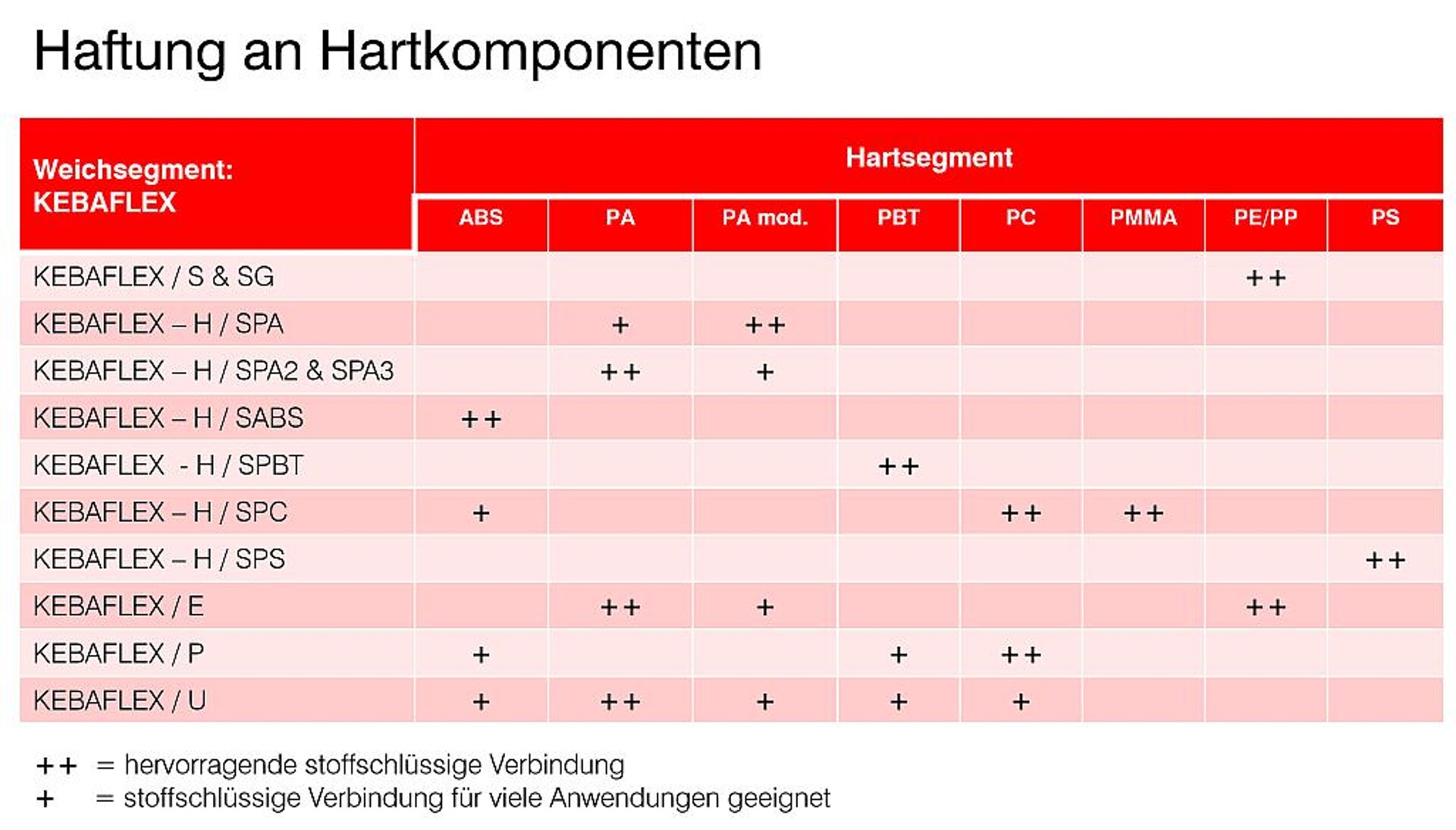

- Materialkompatibilität: Die Auswahl kompatibler Materialien ist entscheidend. Es muss sichergestellt sein, dass das Substrat und das Umspritzmaterial gut aneinander haften, indem die chemische Kompatibilität und die Bindungsfähigkeiten berücksichtigt wird. Es können auch spezielle Additive oder Beschichtungen verwendet werden, um die Haftung zu verbessern. Zusätzlich lässt sich die 2K-Haftung durch die Herstellung und Tests von Schälprüfkörpern quantifizieren.

Übersicht haftungsmodifizierter Kebaflex-TPEs und geeigneter Substratmaterialien. (Abb.: Barlog Plastics)

- Designüberlegungen: Eine angemessene Gestaltung kann die Haftfestigkeit zwischen den Materialien erheblich beeinflussen. Merkmale wie mechanische Verkrallungen, Rillen, Noppen oder Ränder können die Bindungsstärke ebenfalls verbessern. Zu vermeiden sind zu große oder zu kleine Wandstärken, scharfe Ecken oder Kanten, die zu Spannungen oder Rissen führen können.

- Prozessauswahl: Zwei-Komponenten-Spritzgießen eignet sich effizient für die Massenproduktion, während die Einlegetechnik für geringere Volumen und komplexe Formen passt. Berücksichtigt werden müssen auch die Kosten, die Zykluszeit, die Formgröße und die Materialverfügbarkeit bei der Wahl des Prozesses.

- Oberflächenvorbereitung: Für eine optimale Bindung muss die Oberfläche des Substrats sauber und richtig behandelt sein. Verunreinigungen wie Staub, Öl, Fett oder Feuchtigkeit können die Bindung schwächen. Es können auch verschiedene Methoden angewendet werden, um die Oberfläche zu aktivieren, wie z. B. Plasma, Flamme, Korona oder Laser.

- Werkzeugdesign: Präzision im Werkzeugdesign ist unerlässlich. Das Formwerkzeug muss beide Materialien aufnehmen und den Umspritzprozess ohne Mängel unterstützen. Wichtig sind Temperatur, Druck, Geschwindigkeit und die Zeit des Spritzgießvorgangs, um die Bindung und die Produktqualität zu optimieren. Zu vermeiden sind auch zu enge oder zu weite Spalte, die zu Materialverlust oder Überfüllung führen können. Bei der Realisierung von Spritzgießwerkzeugen für das Umspritzen ist im Projektplan ausreichend Zeit für Änderungsschleifen zur präzisen Anpassung der Werkzeuge zu berücksichtigen.

- Testen und Prototyping: Vor der Massenproduktion ist das Testen von Prototypen unerlässlich. Es hilft, potenzielle Probleme zu identifizieren und sicherzustellen, dass die gewählten Materialien und das Design wie erwartet funktionieren. Ese können auch verschiedene Tests durchgeführt werden, um die Bindungsfestigkeit, die Dimensionsstabilität, die Haltbarkeit und die Leistung der Produkte zu bewerten.

Barlog Plastics, Overath, ist ein erfahrener Entwicklungspartner zur Realisierung von Umspritzungen von Kunststoffen und Metallen mit anderen Kunststoffen, TPEs oder LSR. Von der Beratung bei der Produktentwicklung und Werkzeugauslegung, über die Simulation von Fertigungsprozessen bis zur Herstellung von Prototypen, Vor- und Kleinserien steht der Dienstleister zur Verfügung. Neben der Entwicklungsunterstützung können die Materialexperten im Haus aus einem großen Fundus an geeigneten Hart- und Weichkomponenten für eine Vielzahl von Anwendungen schöpfen.