Bei der Verarbeitung von SMC-Material im Pkw-Premiumsegment erhöhen die OEMs ihre Qualitätsanforderungen kontinuierlich. Vor allem die Prozessstabilität, eine hohe Oberflächengüte, enge Toleranzwerte bei Gewicht, Form und Lage sowie eine wirtschaftliche […]

Bei der Verarbeitung von SMC-Material im Pkw-Premiumsegment erhöhen die OEMs ihre Qualitätsanforderungen kontinuierlich. Vor allem die Prozessstabilität, eine hohe Oberflächengüte, enge Toleranzwerte bei Gewicht, Form und Lage sowie eine wirtschaftliche Fertigung stehen dabei im Fokus. Gemeinsam mit Schmidt & Heinzmann, Bruchsal, hat ein führender europäischer Tier-1 Lieferant diese Herausforderungen mittels Pressenautomatisierung gemeistert.

SMC-Halbzeuge aus duroplastischen Reaktionsharzen und Glasfasern haben sich seit Jahren zur Herstellung von Faser-Kunststoff-Verbunden bewährt. In Branchen wie dem Automobil- und Nutzfahrzeugbau sowie der Bahn-, Elektronik- oder der Bauindustrie hat sich das Material durch die hohe Haltbarkeit, das geringe Gewicht, die gute Formgebung und die hohe Oberflächenqualität durchgesetzt. Bei Pkws ist dieser Werkstoff besonders zur Herstellung von Motorhauben, Dächern, Verkleidungen und Kofferraumdeckeln sehr beliebt. Um die notwendigen Anforderungen an die Produkte einzuhalten und dabei gleichzeitig wirtschaftlich zu bleiben, bietet es sich an, die Herstellungsprozesse zu automatisieren. Hierzu hat sich auch ein Tier-1 Lieferant entschieden. Der Entwickler und Hersteller von hochwertigen Composite-Teilen optimiert mit der neuen Pressenautomatisierungsanlage seine Fertigung. Das dafür verwendete System besteht aus einer Schneidanlage, einer Waage, mehreren, auf die zu fertigenden Bauteile angepassten Kühlstationen und einem Ausschleusband. Das Handling innerhalb der Fertigungszelle übernehmen zwei Industrieroboter. Die Anlage ist eine der ersten Pressenautomatisierungen im Werk. Bisher wird dieser Prozessschritt weitgehend manuell durchgeführt. Mit der neuen Pressenautomatisierung werden zukünftig Bauteile, unter anderem Heckdeckel, für einen OEM aus dem Premiumsegment hergestellt.

Hohe Produktqualität ab dem ersten Prozessschritt

Das SMC-Material wird im Pressbetrieb auf sogenannten Großrollen angeliefert und ist durch Folien beidseitig gegen Austrocknung geschützt. Vor dem Schneiden werden die Folien abgezogen, aufgerollt und die flächige Pressmasse dem Schneidsystem zugeführt. „Der Kunde hat sich in diesem Fall für die Schneidanlage AutoCut entschieden“, erklärt Martin Stehle, Projektmanager bei Schmidt & Heinzmann. „Dieses 2D-Schneidsystem zum Freiformschneiden ist speziell für den Einsatz in automatisierten Fertigungszellen und für geometrisch anspruchsvolle Zuschnitte von SMC sowie anderen mattenartigen Halbzeugmaterialien oder textilen Faserverstärkungen konzipiert“, so Stehle weiter. Ein Messer trennt je nach Bauteilgeometrie und Anforderung Rechtecke oder andere Geometrien aus dem Material. Dabei ist das zuverlässige Schneiden der harzgetränkten SMC-Fasermatten entscheidend. Die Gewährleistung einwandfreier, durchgängiger Schnitte sowie eine zuverlässige Erkennung und Aussparung der Materialrandbereiche hat bereits ganz zu Beginn des Fertigungsprozesses bedeutenden Einfluss auf das Fertigteil, da Fehler im Nachgang nicht mehr korrigiert werden können. Um exakte Schnittkanten zu erhalten, wählt Schmidt & Heinzmann immer die zum Material passende Schneidtechnologie aus Polygonklinge, Rundmesser oder Ultraschallmesser. In diesem Fall lieferte die zweite Variante die besten Schneidergebnisse bei hoher Wirtschaftlichkeit.

Vermeidung von Gewichtsschwankungen

Das automatische Wiegen der Zuschnitte und die automatische Korrektur der nachfolgenden Zuschnitte stellen die Einhaltung des Gesamtgewichts eines Stacks sicher. (Foto: Schmidt & Heinzmann)

Eine weitere Herausforderung ist das konstante Gewicht des Zuschnitts. Je nach Bauteil werden bei der Verarbeitung des SMC-Materials zahlreiche Zuschnitte als Matten in Lagen übereinandergelegt. Dabei werden größere und kleinere Zuschnitte zu einem vorgegebenen Legebild zusammengefügt. Um Bauteile von gleichbleibend hoher Qualität zu fertigen, kommt es neben der Geometrie besonders auf das exakte Flächengewicht der Matten an. Etwaige Gewichtsschwankungen des Halbzeuges müssen beim Zuschnitt ausgeglichen werden. Die Zuschnitte werden deshalb im laufenden Verarbeitungsprozess automatisiert gewogen, um eventuelle Gewichtsabweichungen sofort zu erkennen. Die Steuerung der AutoCut passt dann mithilfe eines Wiegealgorithmus die folgenden Zuschnitte automatisch in ihrer Zuschnittsgröße so an, dass die einzelnen Abweichungen ausgeglichen werden und das Gesamtgewicht des Zuschnittpakets immer im Toleranzbereich liegt.

Reproduzierbarkeit des Prozesses

Ein Roboter mit Stacking-Greifer stapelt die Zuschnitte zuverlässig und schnell an ihrem Platz. (Foto: Schmidt & Heinzmann)

Nach dem Schneiden und Wiegen werden die Zuschnitte verpresst. „Die Zuschnitte haben wir in der Vergangenheit manuell in die Presse eingelegt. Die Anforderungen an die Präzision und Wiederholgenauigkeit sind inzwischen aber so hoch, dass dies manuell nicht mehr umsetzbar ist. Die exakte Reproduzierbarkeit ist aber ausschlaggebend für die Qualität der Pressergebnisse und damit für die Stabilität und Fehlerfreiheit der anschließenden Fertigungsprozesse“, erklärt der Einkaufsleiter beim Composite-Verarbeiter. „In Rücksprache mit den Kollegen aus der Fertigung haben wir uns deshalb dazu entschieden den gesamten SMC-Verarbeitungsprozess zu automatisieren.“ Jetzt kommt ein Roboter zum Einsatz, der mit seinem Paketiergreifer die einzelnen Zuschnitte zuverlässig und schnell von der AutoCut abnimmt und entsprechend des Legebildes aufeinanderstapelt. Anschließend nimmt ein weiterer Roboter, in diesem Fall der Handlingsroboter, das gesamte Paket auf und legt es in einem Arbeitsgang reproduzierbar im Werkzeug ab. Die im Greifer integrierten Kinematikfunktionen (Kippen und Andrücken) sorgen auch bei komplizierten Legebildern für die richtige Positionierung.

Anschließend werden die SMC-Zuschnitte in einer hydraulischen Formpresse unter dem für das Bauteil erforderlichen Druck und Temperatur zum Zielbauteil geformt und ausgehärtet. Durch die gute Fließfähigkeit des Materials sind auch komplexe Geometrien, Wanddickensprünge, Rippen und die Integration metallischer Einleger möglich. Nach ungefähr zwei Minuten ist der Pressvorgang mitsamt der Aushärtung des Materials abgeschlossen. Dann nimmt der Handlingsroboter das Bauteil wieder aus der Presse und legt es zum Auskühlen auf die Kühlstation um Verzug vorzubeugen. Nach Erreichen der gewünschten Temperatur wird es durch das Ausschleusband aus der Fertigungszelle befördert. Der für all diese Handhabungsschritte verwendete flexible und sensorbesetzte Kombigreifer wird passgenau für jedes Bauteil entwickelt und kann sowohl zum Beladen der Presse mit dem Halbzeug sowie für das Entladen des gepressten Bauteils als auch zur Reinigung des Presswerkzeugs verwendet werden. Dies verkürzt die Zykluszeit und auch Zuschnitte und Bauteile für große Werkzeuge oder besondere Geometrien können damit sicher realisiert werden.

Ein wesentlicher Aspekt für qualitativ hochwertige Ergebnisse ist aus Sicht des Composite-Verarbeiters auch die Flexibilität und Bedienbarkeit der Anlage. „Die Anlage ist durch den individuell einstellbaren AutoCut und die Greifer sowie durch die regelbare Kraft der Formpresse sehr flexibel für unterschiedlichste Bauteilgeometrien, Materialstärken und Legebilder einsetzbar. Ein weiterer Vorteil ist, dass alle Anlagenteile mit allen Funktionen über eine einheitliche Anlagensteuerung betrieben werden. Das vereinfacht die Bedienung und macht die Anlage aus Kostensicht sehr interessant für uns“, merkt er an. Die Möglichkeit CAD-Zuschnittsdaten einzulesen sorgt bei einem Produktwechsel für eine einfache und fehlerfreie Rezepturerstellung ohne, dass eine Programmierung der AutoCut und des Paketier-Roboters durch Fachpersonal notwendig ist.

Platzprobleme mittels virtueller Realität gelöst

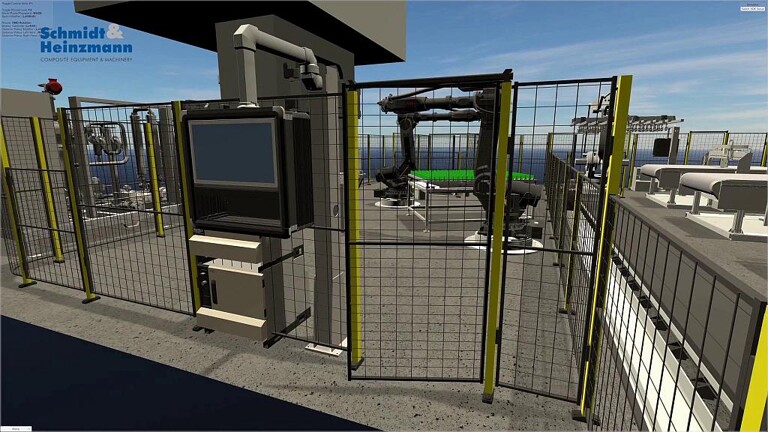

Vor allem bei beengten Platzverhältnissen und bei Integration in eine bestehende Produktionsumgebung ist es oft sinnvoll, die Fertigungszelle mittels virtueller Realität zu planen. (Abb.: Schmidt & Heinzmann)

„Eine der größten Herausforderungen des gesamten Projekts waren sicherlich die beengten Platzverhältnisse beim Kunden. Hier mussten wir Adaptionen am ursprünglich von Kundenseite angedachten Konzept vornehmen, um eine optimale Lösung zu finden“, weiß Martin Stehle. Der Aktionsradius der Roboter war durch die baulichen Gegebenheiten vor Ort sehr eingeschränkt. Durch ein sinnvolles Anordnen der Anlagenkomponenten und eine schlüssige Programmierung der Roboter wurde der vorhandene Platz optimal ausgenutzt.

Für die Bauteilkühlstation mit integriertem Ablageplatz für den Handlingsgreifer wurde aufgrund der beengten Fläche ebenfalls eine spezifische Lösung erarbeitet. Dank des automatischen Wechselkopfes legt der Roboter bei einer Rezeptumstellung den Greifer automatisch auf der Kühlstation ab und nimmt nach dem Austausch der Kühlstation den neuen Greifer selbständig wieder auf.

Vor allem bei beengten Platzverhältnissen und bei Integrationen in bestehende Fertigungsumgebungen ist es häufig sehr sinnvoll die Anlagenplanung mittels virtueller Realität vorzunehmen. Hierzu wird ein 3D-Scan des Kundengebäudes erstellt und in ein virtuelles Modell überführt. In diesem exakten Abbild kann nun die Planung und Simulation der Gesamtanlage des Kunden erfolgen. Dadurch werden etwaige Störfaktoren räumlicher oder logistischer Art rechtzeitig erkannt, was die Planungssicherheit erhöht und die Dauer sowie die Kosten der Maschineninbetriebnahme senkt. Ob kurzfristige Änderungen am Aufbau oder an der Technik der Anlage auch in den Räumlichkeiten des Kunden umsetzbar sind, kann ebenfalls schnell geprüft werden.

Hohe Bauteilqualität und geringe Fehlerquote

„Wir haben mit der Anlagenautomatisierung die Prozessstabilität und eine hohe Oberflächengüte abgesichert“, zieht der Kunde sein Fazit. „Durch die exakte und kontinuierliche Verarbeitung des SMC-Materials kommt es zu keinen Problemen mit Lufteinschlüssen oder ausgetrocknetem Material. In der anschließenden Lackierung wird deshalb eine sehr hochwertige Oberfläche erreicht. Auch die Toleranzwerte bei Gewicht und Form können sehr gut eingehalten werden.“

Schließlich beantwortet er die Frage, ob sich die Investition in die Automatisierung rechnet: „Die hohe Prozessstabilität des Verfahrens gibt Sicherheit gegenüber dem OEM. Wir erreichen eine sehr geringe Fehlerquote und vermeiden Anlagenstillstände. Damit sind auch unsere internen Prozesse stabil. Zusammen mit kurzen Rüstzeiten und einer hohen Flexibilität für unterschiedliche Bauteile wird sich die Investition daher schnell amortisieren.“