Der Spritzgießmaschinenbauer präsentiert auf der Fakuma Exponate, die eine hohe Energieeffizienz und Leistungsstärke mitbringen. Neben den vollelektrischen Maschinen der Baureihen EcoPower und MicroPower wird erstmals eine servohydraulische SmartPower mit elektrischem Spritzaggregat vorgestellt.

Wittmann Battenfeld, Kottingbrunn (Österreich), präsentiert unter dem Motto „Leistung & Effizienz“ leistungsstarke Spritzgießtechnologie mit minimalem Energieverbrauch. Im Fokus der Präsentation steht die SmartPower Combimould Maschine, ausgestattet mit einem elektrischen Spritzaggregat.

Elektrisches Spritzaggregat für noch mehr Leistungsstärke und Energieeffizienz

Mit der Option des elektrischen Spritzaggregates verbindet die Maschine die Vorteile der servohydraulischen SmartPower hinsichtlich des flexiblen und großzügigen Werkzeugeinbauraums mit denen der vollelektrischen EcoPower, was die hochdynamische Regelung mit größter Schuss-zu-Schuss-Reproduzierbarkeit anbelangt.

Die 2K-Spritzgießmaschine SmartPower B8X 120/350H/130S mit elektrischem Spritzaggregat wird auf der Messe als kompakte Insiderlösung mit in die Zelle integriertem Wittmann Roboter W918 und Förderband gezeigt. (Foto: Wittmann Battenfeld)

Auf der Fakuma wird diese leistungsstarke Maschine als Combimould-Ausführung gezeigt. Mit einer SmartPower B8X 120/350H/130S mit einem elektrischen Spritzaggregat wird die Herstellung eines Flaschenöffners aus PC und TPE mit einem Werkzeug von FKT Formenbau und Kunststofftechnik, Triptis, gezeigt. Die SmartPower B8X 120/350H/130S ist als kompakte Insiderlösung mit in die Zelle integriertem Wittmann Roboter W918 und Förderband ausgeführt. Der Roboter legt die im Magazin aufbereiteten Metallteile in das Werkzeug ein, wo sie mit Polycarbonat umspritzt werden. Der Grundkörper wird anschließend mit einer Dreheinheit in die zweite Station gedreht und dort mit TPE umspritzt, um eine bessere Griffigkeit zu erhalten. Die Fertigteile werden auf das Förderband der Insiderzelle ablegt.

Für das Umspitzen der Metallteile mit PC und TPE für diesen Flaschenöffner kommt ein Werkzeug von FKT zum Einsatz. (Foto: Wittmann Battenfeld)

Effizienz durch Nutzung von Gleichstrom im Spritzgießprozess

Des Weiteren stellt Wittmann Battenfeld auf der Fakuma den nächsten Schritt im Bereich der Nutzung von DC-Energie in der Spritzgießanlage vor. Wurden im Vorjahr die Maschine und der Roboter mit Gleichstrom betrieben, so kann jetzt auch das Wittmann Temperiergerät über den Gleichspannungs-Zwischenkreis der Maschine gespeist werden. Weitere DC-fähige Peripheriegeräte sind in Planung.

Mit einer EcoPower B8X 180/750 DC Insiderzelle mit integriertem Wittmann Roboter WX142 in DC-Ausführung sowie einem ebenfalls DC-fähigen Temperiergerät Tempro plus DC, wird das Gehäuse eines Steckverbinders für Gleichstromtechnologie mit einem 2-fach-Werkzeug von Harting hergestellt. Eine fertige Version dieses Steckverbinders von Harting ist in der Maschine verbaut und wird zum Anschluss des Tempro plus DC genutzt.

Über das neue aktive Steckverbinder-Konzept Han Lock & Light von Harting sind Anbau- und Peripheriegeräte, die über die Maschine mit Gleichspannung (600 bis 750 V) versorgt werden, sicher und flexibel anbindbar. Das zugehörige Steckverbinder-Gehäuse wird am Stand gefertigt. (Foto: Harting)

Hierbei handelt es sich um ein neues aktives Steckverbinder-Konzept Han Lock & Light von Harting, über das Anbau- und Peripheriegeräte, die über die Maschine mit Gleichspannung (600 bis 750 V) versorgt werden, sicher und flexibel anbindbar sind. Ein integriertes und elektronisch gesteuertes Verriegelungsmodul ermöglicht, dass der Steckverbinder nur dann gezogen werden kann, wenn die Maschinensteuerung die Abschaltung der Spannung an den Steckverbinder signalisiert. Ein zusätzliches Lichtelement am Sockel dient der visuellen Zustandsanzeige.

Wo vormals aus Sicherheitsgründen zumeist feste Verkabelungen notwendig waren, kommt nun eine bewährte Steckverbindung zum Einsatz – und sorgt somit für mehr Flexibilisierung der angeschlossenen Geräte. Der Han Lock & Light befindet sich aktuell in der Evaluierungsphase. Die Messeanwendung der Harting Steckverbinderlösung demonstriert eindrucksvoll, dass das angeschlossene Temperiergerät ohne längere Ausfallzeiten flexibel und schnell ausgetauscht werden kann.

Von Innovenergy stammt die ökologische Salzbatterie auf Sodium-Nickel-Basis, die mit einer Speicherkapazität von 45 kWh den Maschinenbetrieb über den gesamten Messetag unterbrechungsfrei gewährleistet. (Foto: Wittmann Battenfeld)

Zur Versorgung der Anlage kommt modernste ökologische Salzbatterietechnik auf Sodium-Nickel-Basis der Firma Innovenergy zum Einsatz. Die Batterie verfügt insgesamt über 45 kWh an Kapazität, mehr als ausreichend für einen unterbrechungsfreien Maschinenbetrieb über einen gesamten Messetag mit acht Stunden. Um die kurzfristigen Lastspitzen der Spritzgießmaschine auszugleichen, werden zusätzlich elektrochemische Kondensatoren, sogenannte Supercaps, eingesetzt, die die Sodium-Nickel-Speicher ergänzen. Der Roboter und das Temperiergerät werden direkt über den Gleichspannungs-Zwischenkreis der EcoPower versorgt. Sowohl Spritzgießmaschine als auch Roboter speisen die überschüssige Energie bei Verzögerung der Achsen gleichermaßen in den Zwischenkreis zurück.

Hohe Dynamik bei niedrigem Energieverbrauch

Darüber hinaus präsentiert Wittmann Battenfeld auf der Fakuma 2024 die Leistungsstärke seiner energieeffizienten EcoPower B8X anhand der Herstellung von Dartspitzen aus POM mit einem 32fach-Werkzeug von Hasco auf einer EcoPower B8X 110/525. Das Werkzeug ist mit einer pneumatischen Nadelverschlussdüse ausgestattet. Die Teile werden mit einem Wittmann Roboter entnommen und einer Schlauchbeutelanlage von Ravizza Packaging, Alpignano (Italien), zugeführt und verpackt.

Die hohe Dynamik der EcoPower B8X 110/525 wird durch die Optimierung des Kniehebels sowie die geschwindigkeitserhöhten Spritzeinheiten erzielt. (Foto: Wittmann Battenfeld)

Die hohe Dynamik der Maschine wird durch die Optimierung des Kniehebels bei der neuen EcoPower B8X sowie die geschwindigkeitserhöhten Spritzeinheiten erzielt. Das gekapselte, mit Getriebeöl gefüllte System sowie ein getrennter Ölraum für Getriebe und Kugelgewindetrieb ermöglichen eine Steigerung der Energieeffizienz und eine Reduktion des Verschleißes. Hinzu kommt die höhere Taktfrequenz der im Haus entwickelten Maschinensteuerung Unilog B8X, die der Präzision und Schnelligkeit der Maschine zugutekommt.

Effiziente Herstellung von Nanostrukturen durch neue Technologie

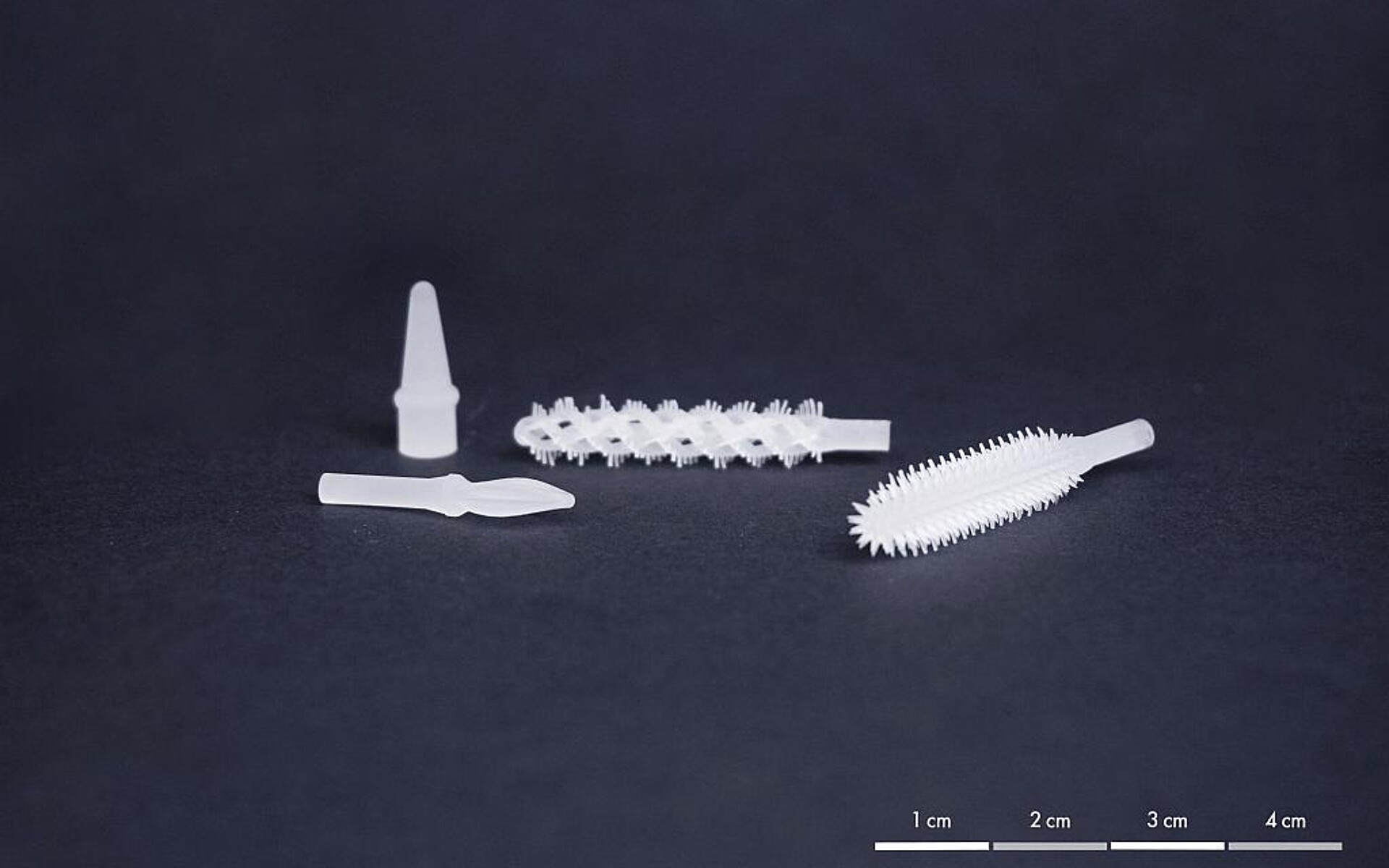

Und last but not least zeigt das Unternehmen seine Möglichkeiten im Bereich des Mikrospritzgusses auf. Die für den Spritzguss von Kleinst- und Mikroteilen konzipierte MicroPower verfügt über ein zweistufiges Schnecken-Kolben-Spritzaggregat, über das mit einem Schussvolumen von 1,2 bis 6 cm3 thermisch homogene Masse eingespritzt werden kann. Damit ist es möglich, Teile von hoher Genauigkeit bei stabiler Produktion und kurzen Zykluszeiten herzustellen.

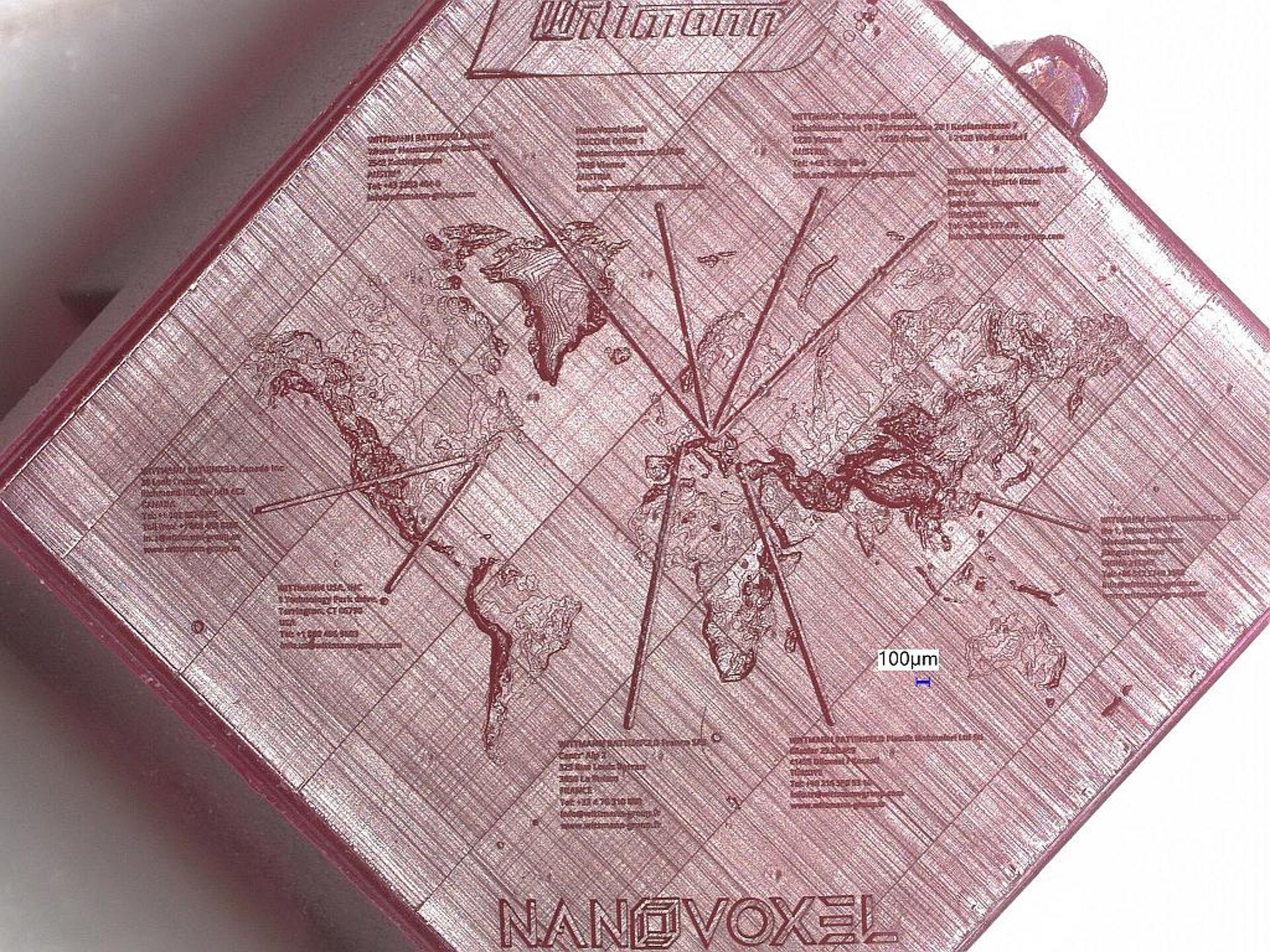

Auf einem 8,5 x 8,5 mm kleinen Demoplättchen bilden Nanostrukturen die Weltkarte mit Wittmann-Produktionsstandorten ab. (Foto: NanoVoxel)

Auf der Fakuma zeigt Wittmann Battenfeld die Herstellung von Demoplättchen mit einer Abmessung von 8,5 mal 8,5 mm, auf denen eine Weltkarte mit den Wittmann-Produktionsstandorten dargestellt ist. Auf einer MicroPower 15/10 kommt ein im 3D-Druck produziertes Vierfach-Werkzeug mit Nanostrukturen von NanoVoxel, Wien (Österreich), zum Einsatz. Der Vorteil dieser neuen Technologie besteht vor allem darin, dass kleinste Strukturen in kurzer Zeit kostengünstig hergestellt werden können.

Silikonmaschine am Stand von Nexus

Bei Nexus Elastomer Dosing & Nexus Elastomer Molds (Halle A6, Stand 6222), Eberstalzell (Österreich), wird mit einer EcoPower B8X 110/350 LIM die Verarbeitung von Flüssigsilikon gezeigt. Mit einem Achtfach-Serienwerkzeug, ausgestattet mit einem Nexus Nadelverschluss-System „Timeshot“, werden LSR-Kolbenstopfen für Einmalspritzen hergestellt und anschließend vollautomatisch zusammengebaut.

Im Zuge dieser Applikation wird auch eine Zentralförderanlage für Flüssigsilikon vorgeführt. Hierbei übernimmt die Nexus Dosieranlage Servomix X200 die LSR-Zentralversorgung. Eine Servomix X1-Boosteranlage führt das Flüssigsilikon vom Hauptversorgungsstrang der Spritzgießmaschine zu.

Schlagwörter