Die endlosfaserverstärkten, thermoplastischen Verbundwerkstoffe Tepex von Lanxess, Köln, haben großes Anwendungspotenzial als Einleger zur lokalen Verstärkung von spritzgegossenen Bauteilen. Während metallische Einleger mit dem Spritzgussmaterial nur formschlüssig fixiert werden, ergibt […]

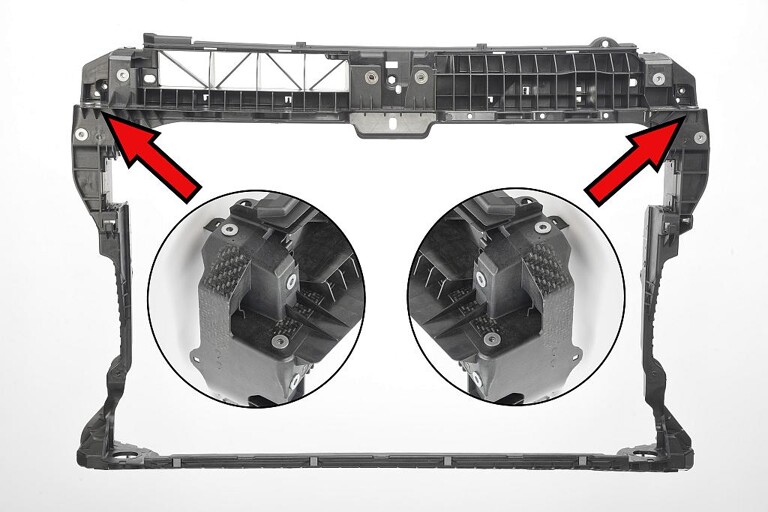

Die Z-Streben an den Frontendseiten sind mit einem verformten Einleger aus Tepex dynalite 104-RG600 verstärkt. (Foto: Lanxess)

Die endlosfaserverstärkten, thermoplastischen Verbundwerkstoffe Tepex von Lanxess, Köln, haben großes Anwendungspotenzial als Einleger zur lokalen Verstärkung von spritzgegossenen Bauteilen. Während metallische Einleger mit dem Spritzgussmaterial nur formschlüssig fixiert werden, ergibt sich mit den Composite-Werkstoffen eine stoffschlüssige Verbindung, die die mechanische Belastbarkeit der Bauteile steigert. Vor allem aber sorgt Tepex für eine deutliche Gewichtsersparnis. Das zeigen die Frontends der Fahrzeugmodelle Atlas und Teramont, zweier SUVs, die Volkswagen in den USA bzw. China fertigt. „In beiden Frontends finden Einleger aus Tepex Verwendung, die im Vergleich zu ihren Pendants aus Stahlblech rund 50 Prozent leichter sind. Außerdem wurde die Versagensgrenze der verstärkten Bauteilbereiche deutlich angehoben“, erklärt Harri Dittmar, Anwendungsentwickler für Tepex.

Hersteller des Frontends für den Atlas ist Arkal Automotive, ansässig im Kidmat Galil Industrial Park, Galiläa, Israel. Der Spezialist für thermoplastische Hightech-Lösungen im Leichtbau von Fahrzeugen ist gemeinsam mit Volkswagen auch Entwickler beider Frontends. Produzent des Frontends für den Teramont ist Changchun Eenley Automobile Industry CO., Ltd., Changchun, Provinz Jilin, China.

Smarter Herstellprozess

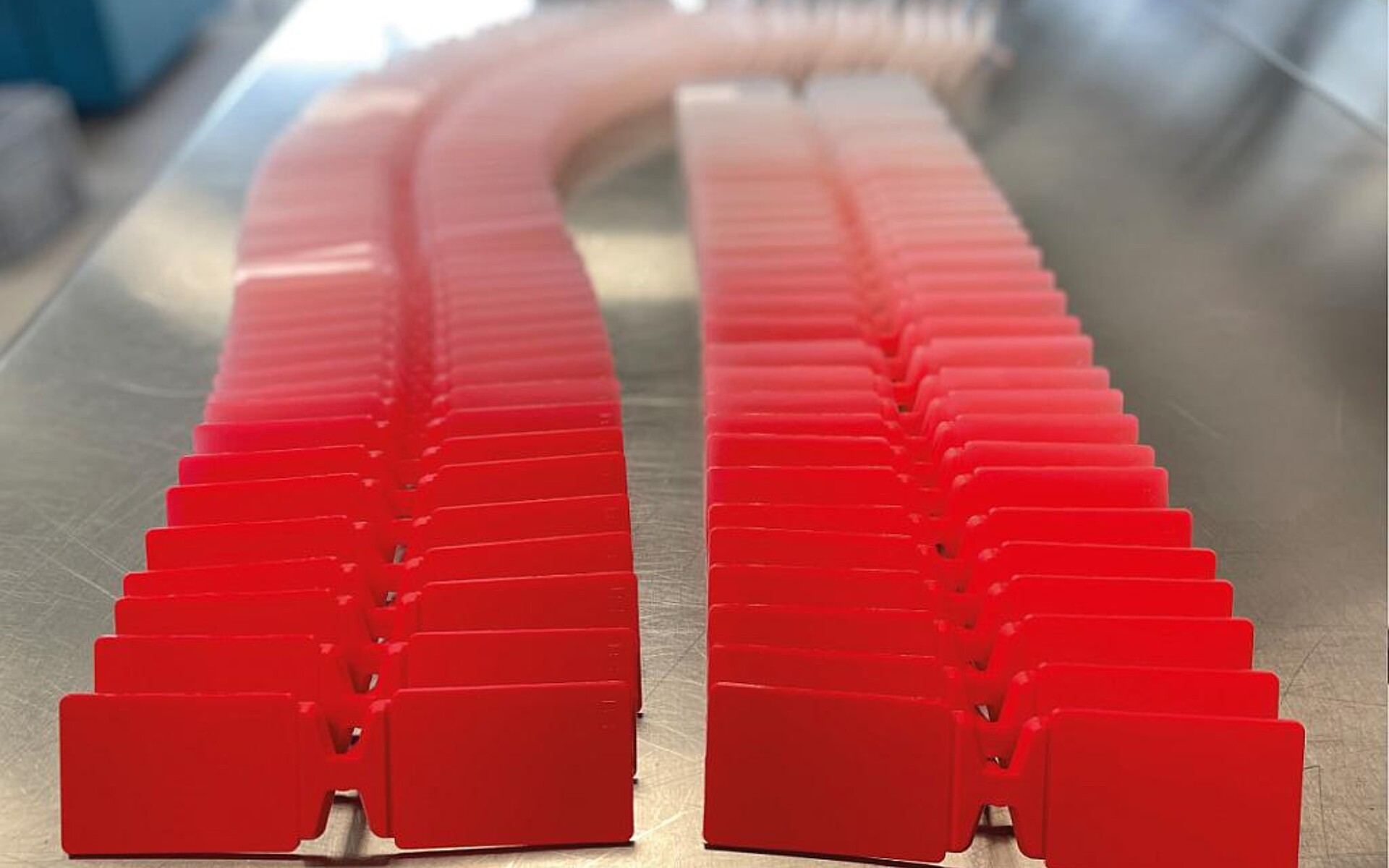

Die Frontends beider SUVs werden aus Polypropylen spritzgegossen. Im Bereich des Motorhaubenschlosses sind sie dabei mit einem schmalen, ein Millimeter dicken Zuschnitt aus Tepex dynalite 104-RG600 verstärkt. Die Matrix dieses Composite-Halbzeugs besteht aus Polypropylen und enthält 47 Volumenprozent Endlosglasfaser-Rovings. An beiden Frontendseiten sind außerdem die Z-Streben mit einem verformten Einleger aus dem gleichen Composite-Material verstärkt.

Der Spritzgießprozess mit den drei Einlegern ist sehr effizient. Die seitlichen Einleger werden aufgeheizt, außerhalb des Werkzeugs verformt, nochmals auf 140 °C aufgeheizt und seitlich ins Werkzeug eingebracht. Parallel dazu wird der mittige Einleger aufgeheizt und dann gemeinsam mit den beiden äußeren Einlegern umspritzt. „Das Ergebnis ist – trotz des komplexen Bauteilaufbaus – eine wirtschaftliche Fertigung in kurzen Zykluszeiten“, schildert Dittmar.

Vorteile in der Ver- und Bearbeitung

Tepex lässt sich reproduzierbar im Werkzeug positionieren und umformen. Außerdem weisen Bohrungen in dem Verbundwerkstoff ausreichend hohe Leibungskräfte auf. Beides stellte sich als Vorteil gegenüber thermoplastischen Materialien mit unidirektionaler Faserausrichtung heraus, die ursprünglich zur lokalen Versteifung der Frontends vorgesehen waren.

Vielfältige Einsatzchancen als Verstärkungsmaterial

Die Einsatzmöglichkeiten von Tepex in der lokalen Verstärkung von Spritzgussteilen sind breit gefächert. Dittmar: „Wir denken im Automobilbau beispielsweise an Mittelkonsolen, Mittelarmstützen und Hutablagen sowie an Türverkleidungen und deren Träger.“

Wachsende Zahl von Serienanwendungen

Tepex wird von der Lanxess-Tochtergesellschaft Bond-Laminates GmbH mit Sitz in Brilon entwickelt und produziert. Aus dem Verbundwerkstoff werden Unterbodenverkleidungen, Sitzlehnen, Modulträger, Batteriekonsolen, Frontend-Komponenten, Bremspedale und Stoßfängerträger gefertigt. „Wegen des wachsenden Erfolges von Tepex im Automobil-Leichtbau haben wir eine eigene Projektgruppe eingerichtet. Sie unterstützt Partner weltweit auf allen Stufen der Entwicklung von Bauteilen aus Tepex bis hin zum Serienstart“, erläutert Henrik Plaggenborg, Leiter der Gruppe Technisches Marketing & Business Development Tepex Automotive.