Wie moderne Spritzgießtechnologien mehr Sicherheit, cooles Design und eine nachhaltige Produktion in der Fahrradindustrie erschließen, demonstriert der Spritzgießmaschinenbauer anhand eines Bike-Prototypen zusammen mit dem Rahmenhersteller Weber Fibertech und PME Fluidtec.

Das neue Lion Bike (Eigenschreibweise: li:on) der ehemaligen Radrennprofis Marcel Kittel und Tony Martin steht für eine außergewöhnliche Fahrradserie. Sie soll Kinder auf ihren Rädern noch sichtbarer machen und gleichzeitig für mehr Nachhaltigkeit sorgen. Rahmen und Gabel bestehen aus einem Hochleistungspolymer mit recycelten Carbonfasern. Weber Fibertech aus Markdorf, Spezialist für lang- und endlos-faserverstärkte thermoplastische Kunststoffteile, produziert diese auf einer Spritzgießmaschine MX 1600 von KraussMaffei in Kombination mit der Wasserinnendrucktechnik von PME Fluidtec, Ettenheim. Beide Partnerunternehmen präsentieren zusammen mit KraussMaffei einen Prototyp der neuen Lion Bikes auf der Fakuma.

Ressourcenschonende Materialmischung ist neu in der Fahrradindustrie

Mit Rahmen und Gabel aus Hochleistungspolymeren und recycelten Carbonfasern: Ein Prototyp der neuen Lion Bikes für Kids wird auf der Messe gezeigt. Ein riesiges, im Rahmen integriertes LED-Rücklicht und ein spezieller Lack erhöhen die Sicherheit. (Foto: kids bike revolution)

Der Rahmen und die Gabel werden vom Spezialisten Weber Fibertech hergestellt, und zwar auf einer MX 1600 von KraussMaffei, die noch im November dieses Jahres ausgeliefert wird. Die ersten fertigen Lion Bikes sind dann ab Frühjahr 2024 pünktlich zu Ostern auf dem Markt. Damit das auch alles in Punkto Qualität und Termintreue erfolgen kann, setzt Weber Fibertech auf die langjährige Erfahrung und Expertise von KraussMaffei. Friedbert Schmitt, Geschäftsführer von Weber Fibertech: „Die technische Performance der MX Serie hat uns nachhaltig überzeugt. Insbesondere waren wir beeindruckt, wie bei einem Schneckendurchmesser von 120 mm mit 300 mm/s eingespritzt wurde und damit ein großes Volumen bei schneller Formfüllung erreicht wurde.“

Mehr Leichtigkeit und null Ausschuss dank WIT-Verfahren

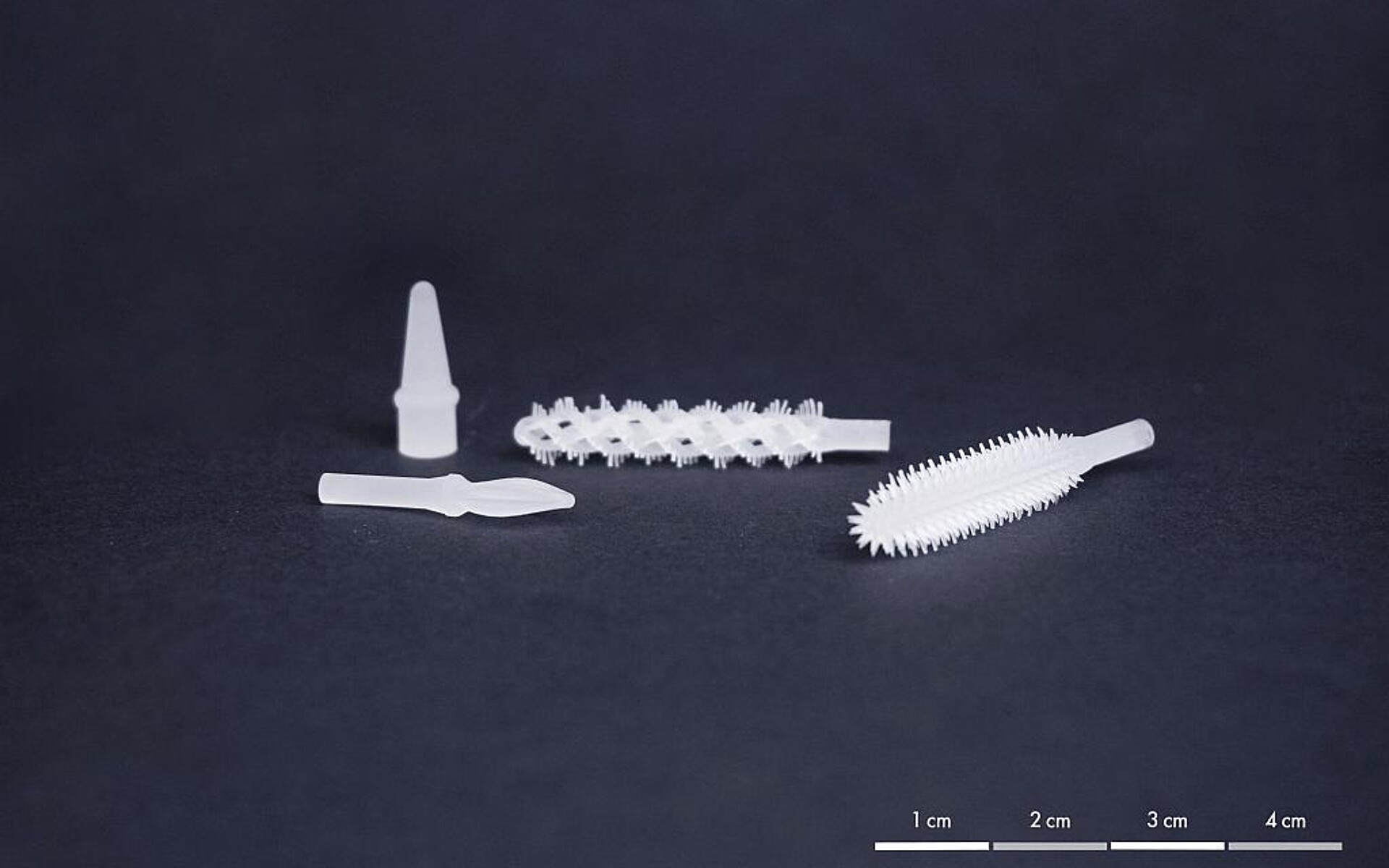

Damit Rahmen und Gabel stabil sind und zugleich weniger Material benötigen, setzt Weber Fibertech die KraussMaffei MX 1600 in Kombination mit dem WIT-Verfahren ein. Das sogenannte Wasserinnendruck-Spritzgießen ist ideal zur Herstellung solch funktional komplexer, hochintegrierter Kunststoffbauteile mit Hohlkörperkonstruktion. Die dazu passende Maschine und Technologie kommen von PME Fluidtec, ein Technologieanbieter, der auf mehr als 100 WIT-Verfahren am Markt verweist.Das Besondere bei den Lion Bikes: PME Fluidtec setzt erstmalig für Fahrradrahmen das Masserückdruckverfahren beim WIT-Prozess ein. Die durch das Wasser verdrängte Schmelze wird zurück in die Plastifizierung gedrückt und beim nächsten Schuss für den Rahmen bzw. die Gabel wieder verwendet. So entsteht kein Abfall bei der Produktion und das wiederum spart Material und ist gut für den CO2-Fußabdruck.

CO2-Fußabdruck mehr als halbiert

Geht man noch einen Schritt weiter und vergleicht die Produktion der Lion Bikes mit den herkömmlichen Rahmen und Gabeln aus Aluminium, so sind die CO2 Emissionen für jedes produzierte Bike um 67 Prozent geringer. Da die Komponenten made in Germany sind, verkürzen sich dadurch die Lieferketten und Transportwege. Ein weiterer wichtiger Beitrag zum Thema Nachhaltigkeit.

Friedbert Schmitt ist überzeugt: „Mit der Verarbeitung von Hochleistungspolymeren und recycelten Carbonfasern und der Produktion made in Germany setzen wir ein wichtiges Zeichen in Richtung Nachhaltigkeit in der Fahrradindustrie.“